- 品牌

- OEC,千宇光学

- 型号

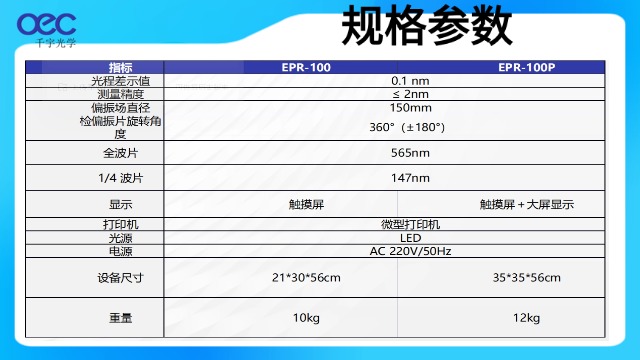

- EPR-100

- 尺寸

- 21*30*56cm

- 重量

- 10kg

- 产地

- 苏州

- 是否定制

- 否

- 测量精度

- ≤2nm

- 偏振场直径

- 150mm

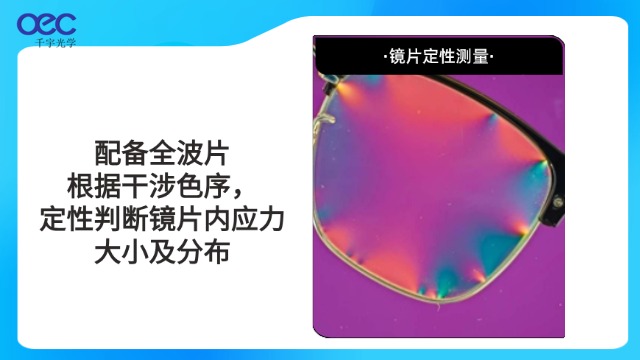

- 全波片

- 565nm

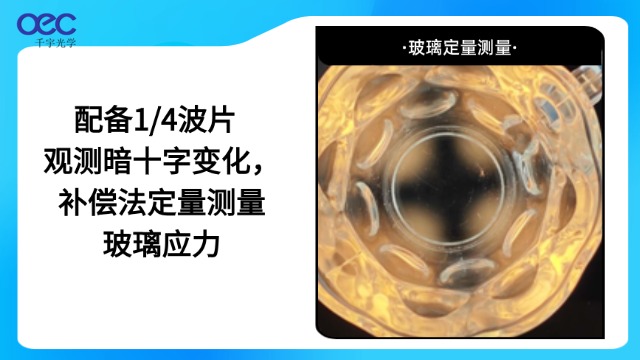

- 四分之一波片

- 147nm

手机玻璃盖板在加工过程中的应力演变是一个动态过程,需要分阶段检测和控制。从原片切割开始,边缘就会产生微裂纹和应力集中,后续通过精磨和抛光可以部分消除。化学强化是形成表面压应力的关键步骤,强化时间、温度和离子交换深度都会影响**终应力分布。双折射应力仪能够在各工序间快速检测,提供实时反馈以便调整工艺参数。例如,某厂商发现强化后玻璃边缘出现异常应力条纹,经分析是清洗不彻底导致离子交换不均匀,通过改进前处理工艺解决了问题。在盖板与显示屏贴合阶段,热压工艺产生的热应力也需要监控,避免后续使用中因热胀冷缩导致脱胶或破裂。这种全程应力管理大幅降低了手机屏幕的售后故障率这款仪器操作简便,适合多种材质的内应力检测工作。广东偏光应力仪批发

偏光应力仪的检测数据对于生产工艺优化具有至关重要的指导意义。通过分析应力图谱的特征,质量工程师可以逆向追溯应力产生的根源,例如,是退火炉的温度曲线设置不当导致应力消除不彻底,还是模具设计不合理造成冷却不均,亦或是后期的切割、封接工艺引入了新的机械应力。根据这些精确的诊断信息,生产部门可以有针对性地调整退火程序(如优化保温温度、时间和冷却速率)、改进模具设计或规范操作流程,从而从源头上**小化有害应力的产生,实现生产过程的精细化管理与产品质量的螺旋式上升。苏州内应力偏光应力仪哪家好苏州千宇光学科技有限公司是一家专业提供偏光应力仪的公司,有想法的可以来电咨询!

偏光应力仪的检测数据对于生产工艺优化具有至关重要的指导意义。通过分析应力图谱的特征,质量工程师可以逆向追溯应力产生的根源,例如,是退火炉的温度曲线设置不当导致应力消除不彻底,还是模具设计不合理造成冷却不均,亦或是后期的切割、封接工艺引入了新的机械应力。根据这些精确的诊断信息,生产部门可以有针对性地调整退火程序(如优化保温温度、时间和冷却速率)、改进模具设计或规范操作流程,从而从源头上**小化有害应力的产生,实现生产过程的精细化管理与产品质量的螺旋式上升。

应力双折射测量是一种基于光学原理的材料应力分析技术,其重心在于利用应力引起的光学各向异性来定量评估材料内部的应力状态。当透明或半透明材料存在内应力时,其折射率会随方向发生变化,导致入射的偏振光分解为两束传播速度不同的光线,这种现象称为应力双折射。通过精密的光学系统测量这两束光产生的相位差,即可计算出应力的大小和方向。这种方法具有非破坏性、高灵敏度和全场测量的特点,特别适用于玻璃、塑料、晶体等光学材料的应力检测。在现代工业中,应力双折射测量已成为质量控制、工艺优化和失效分析的重要手段,为各类光学元件和透明制品的生产提供了可靠的技术保障。苏州千宇光学科技有限公司致力于提供偏光应力仪 ,有需求可以来电咨询!

手机玻璃盖板的应力检测需要综合考虑多方面因素,包括材料特性、加工工艺和使用环境等。化学强化玻璃是当前主流的盖板材料,其表面压应力层和内部拉应力层的平衡对产品性能至关重要。双折射应力仪可以清晰显示这种应力分层结构,帮助判断化学强化工艺是否达标。检测时通常需要扫描盖板的整个表面,特别关注边缘、孔位等易出现应力集中的区域。一些先进的应力仪还能模拟手机实际使用中的弯曲和跌落工况,检测玻璃在动态载荷下的应力变化。通过建立应力数据与产品可靠性的关联模型,制造商能够更科学地制定质量控制标准。例如,某品牌手机在升级屏幕玻璃时,通过应力仪检测发现新工艺导致边缘应力增加15%,及时调整参数后避免了批量性质量问题。针对玻璃制品,测试仪可快速识别其内部隐藏的应力缺陷。惠州目视法偏光应力仪研发

偏光应力仪 ,就选苏州千宇光学科技有限公司,有需要可以联系我司哦!广东偏光应力仪批发

在光学玻璃制造过程中,应力双折射测量发挥着关键作用。光学玻璃需要具备高度均匀的折射率分布,任何残余应力都会导致光波前畸变,影响成像质量。通过应力双折射测量系统,可以精确量化玻璃内部的应力分布,检测退火工艺是否充分,找出应力集中区域。例如在相机镜头制造中,每片透镜都要经过严格的应力检测,确保其双折射值低于允许范围。测量时通常采用波长632.8nm的氦氖激光作为光源,通过检偏器观察干涉条纹图案,利用数字图像处理技术将条纹信息转换为应力分布图。这种测量方法灵敏度极高,能检测到纳米级别的光学路径差,满足高精度光学元件的质量控制需求。广东偏光应力仪批发

千宇光学专注于偏振光学应用、光学解析、光电探测器和光学检测仪器的研发与制造。主要事业涵盖光电材料、光学显示、半导体、薄膜橡塑、印刷涂料等行业。 产品覆盖LCD、OLED、VR、AR等上中下游各段光学测试需求,并于国内率先研发相位差测试仪打破国外设备垄断,目前已广泛应用于全国光学头部品牌及其制造商

千宇光学研发中心由光学博士团队组成,掌握自主的光学检测技术, 测试结果可溯源至国家计量标准。与国家计量院、华中科技大学、东南大学、同济大学等高校建立产学研深度合作。千宇以提供高价值产品及服务为发展原动力, 通过持续输出高速度、高精度、高稳定的光学检测技术,优化产品品质,成为精密光学产业有价值的合作伙伴。

- 中国台湾偏光应力仪多少钱一台 2025-12-25

- 成都玻璃偏光应力仪研发 2025-12-25

- 广州PET瓶胚偏光应力仪批发 2025-12-25

- 北京目视法偏光应力仪批发 2025-12-25

- 江苏目视法偏光应力仪国产替代 2025-12-25

- 啤酒瓶偏光应力仪报价 2025-12-25

- 重庆残余应力偏光应力仪哪家好 2025-12-24

- 武汉光程差偏光应力仪供应商 2025-12-24

- 南通目视法偏光应力仪供应商 2025-12-24

- 惠州偏光应力仪研发 2025-12-24

- 武汉数显偏光应力仪销售 2025-12-24

- 玻璃量具偏光应力仪研发 2025-12-24