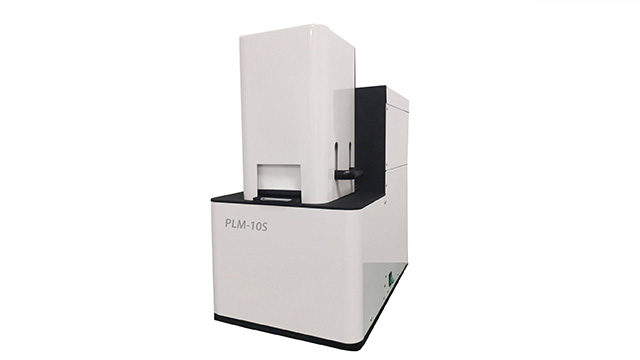

- 品牌

- OEC,千宇光学

- 型号

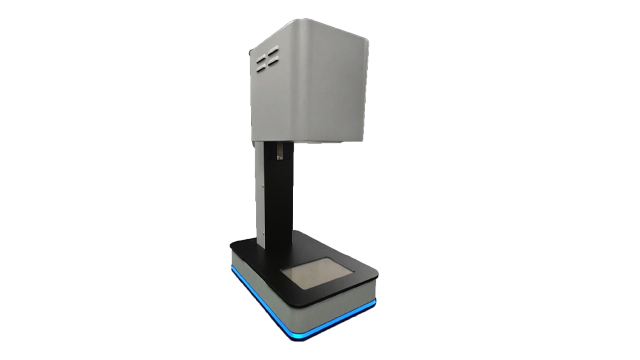

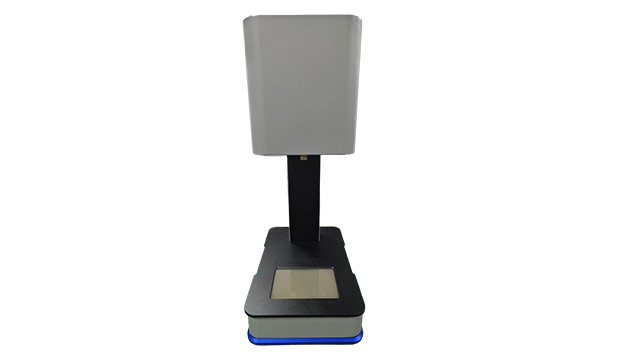

- PRM-90S

- 类型

- 玻璃制品光学镜片内应力测试设备

在光学镜片制造领域,应力双折射测量技术已成为质量控制的重要工具。这项技术基于光弹性效应原理,通过检测材料在应力作用下产生的双折射现象,能够精确量化镜片内部的残余应力分布。相比传统检测方法,该技术具有非破坏性、高灵敏度等优势,特别适用于检测精密光学镜片中的微小应力。当偏振光通过存在应力的镜片时,会产生特定的干涉条纹图案,通过分析这些条纹的密度和走向,技术人员可以准确判断应力的大小和方向。这种测量方式不仅适用于玻璃镜片,对树脂镜片、PC镜片等不同材质同样有效,为光学镜片生产提供了必要的质量评估手段。用于建筑幕墙玻璃应力安全验收。广东偏光成像式应力仪零售

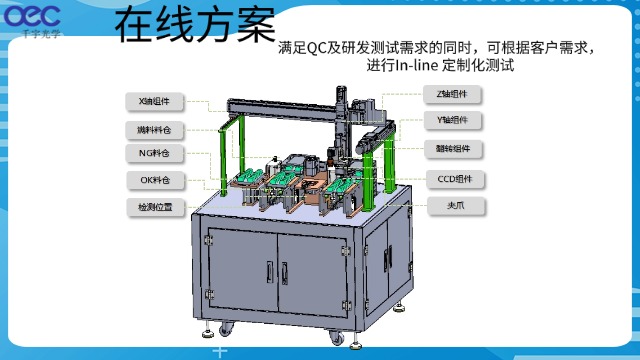

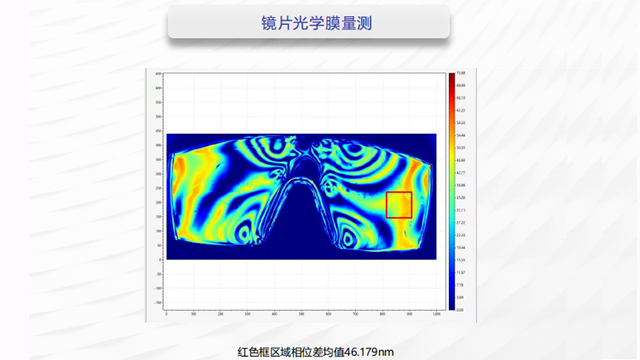

在精密光学镜片的质量控制环节,成像式应力测试仪展现出独特的技术优势。该系统采用高分辨率数字相机配合精密光学组件,能够检测到纳米级的光程差变化,对应力分布的测量精度达到业内先进水平。通过自动对焦和图像拼接技术,即使是大型天文望远镜镜片或异形镜片,也能获得完整的应力分布数据。测试过程中,设备会记录每个镜片的应力特征值,建立完整的质量档案,这些数据对追溯生产批次问题、优化工艺流程具有重要参考价值。特别是在镀膜镜片的生产中,成像式测试可以清晰显示膜层与基材之间的应力匹配状况,帮助技术人员及时调整镀膜参数,避免因热应力导致的膜层龟裂或脱落问题。广州应力分布测试成像式应力仪零售苏州千宇光学科技有限公司为您提供成像式应力仪对标WPA-200,期待为您服务!

应力分布测试是评估光学元件内应力状况的重要手段。常用的测试方法有偏光应力仪法,其基于光弹性原理,通过观测镜片在偏振光下的干涉条纹,分析应力的大小和分布,能够直观呈现应力集中区域;数字图像相关法(DIC)则利用高精度相机采集元件表面变形图像,通过对比变形前后的图像,计算出应力分布情况,这种方法可实现全场应力测量,精度高且对元件无损伤。玻璃制品内应力是影响其强度和稳定性的关键因素,我们的内应力测量设备采用先进的偏光技术与高精度传感器,可快速、准确地检测玻璃制品中的应力分布。

光学膜的光轴分布测量是确保其性能达标的关键环节。在偏振片、增透膜等光学薄膜的生产过程中,分子取向的一致性直接影响产品的光学特性。通过精密的光轴测量系统,可以准确获取薄膜各区域的光轴取向角度,检测是否存在局部取向偏差。这种测量通常采用旋转检偏器法或穆勒矩阵椭偏仪,能够以优于0.1度的精度确定光轴方向。特别是在大尺寸光学膜的生产中,光轴分布的均匀性测试尤为重要,任何微小的取向偏差都可能导致产品在后续应用中产生偏振串扰或透射率不均匀等问题。在AR/VR透镜生产中,该仪器能检测注塑或固化过程中的内应力,减少光学畸变。

现代成像式应力测量系统融合了机器视觉和深度学习算法,大幅提升了检测的智能化水平。在非球面镜片的生产中,系统可以自动识别由模压成型工艺引起的特征性应力分布模式,准确率超过95%。通过建立应力云图数据库,技术人员能够追溯不同批次产品的应力变化趋势,为工艺优化提供数据支持。特别是在AR/VR光学元件的制造中,该系统帮助解决了自由曲面镜片因复杂几何形状导致的应力不均匀问题,使产品波前误差控制在λ/10以内,满足了精密应用的严苛要求。利用应力双折射,准确成像测应力。广东偏光成像式应力仪哪家好

结合算法,成像式应力仪可自动识别应力异常区域,实现智能化品控。广东偏光成像式应力仪零售

应力双折射测量技术的应用明显提升了光学镜片的产品性能。在镜片加工过程中,切割、研磨、抛光等工序都可能引入残余应力,这些应力会导致镜片产生双折射效应,进而影响光学成像质量。通过该技术的实时监测,生产人员可以及时调整工艺参数,优化加工流程,有效控制应力水平。特别是在高精度镜片生产中,如天文望远镜镜片、显微物镜等,微小的应力双折射都可能导致成像畸变。现代应力双折射测量系统结合了自动化扫描和数字图像处理技术,能够实现全镜面应力分布检测,并生成直观的应力分布云图,为工艺改进提供了可靠的数据支持。广东偏光成像式应力仪零售

- 重庆金刚石成像式应力仪研发 2025-12-26

- 广东OLED 弯折成像式应力仪批发 2025-12-26

- 重庆玻璃通孔成像式应力仪零售 2025-12-26

- 宁波TGV玻璃通孔成像式应力仪多少钱一台 2025-12-26

- 天津光模块注塑成像式应力仪国产替代 2025-12-26

- 天津波导片成像式应力仪报价 2025-12-26

- 南京光模块注塑成像式应力仪价格 2025-12-26

- 天津光纤通信成像式应力仪批发 2025-12-26

- 上海晶体成像式应力仪供应商 2025-12-26

- 成都柔性OLED成像式应力仪哪家好 2025-12-26

- 杭州光纤阵列成像式应力仪零售 2025-12-26

- 中国台湾光纤阵列成像式应力仪报价 2025-12-26