起源探索期:数控卧式加工中心的起源可追溯至 20 世纪 50 年代末。当时,工业生产对复杂零件的批量加工需求日益增长,传统立式加工中心在处理多面加工零件时,需多次装夹,效率低下且精度难以保证。1958 年,美国 K&T 公司在数控机床基础上,研制出世界首台卧式加工中心,其采用旋转工作台,可实现零件一次装夹完成多面加工,开启了高效加工的新纪元。早期设备结构简陋,数控系统依赖电子管,体积庞大且稳定性差,但它打破了传统加工模式,为后续发展奠定了基础,很快在**、航空领域得到初步应用。高传四开卧式加工中心支持多工位加工,可同时处理多个工件,提高设备利用率。上海高速卧式加工中心价位

主轴故障是卧式加工中心常见的故障之一。主轴故障可能表现为主轴发热、振动过大、转速不稳定、无法启动等。造成主轴故障的原因较为复杂,可能有轴承损坏、润滑不良、主轴电机故障、传动皮带松弛或断裂等。当发现主轴发热时,首先应检查润滑系统,确保润滑油充足且油路畅通,必要时更换润滑油和清洗油路;若主轴振动过大,需检查轴承是否磨损,可通过检测主轴的径向和轴向跳动量来判断,如有问题及时更换轴承;对于转速不稳定的问题,可能需要检查主轴电机的驱动器和编码器,进行相应的维修或调整;若主轴无法启动,应检查电气系统,包括电源、接触器、继电器等,排除电气故障 。上海高速卧式加工中心价位卧式加工中心的定位精度取决于其精密的传动机构与测量反馈元件。

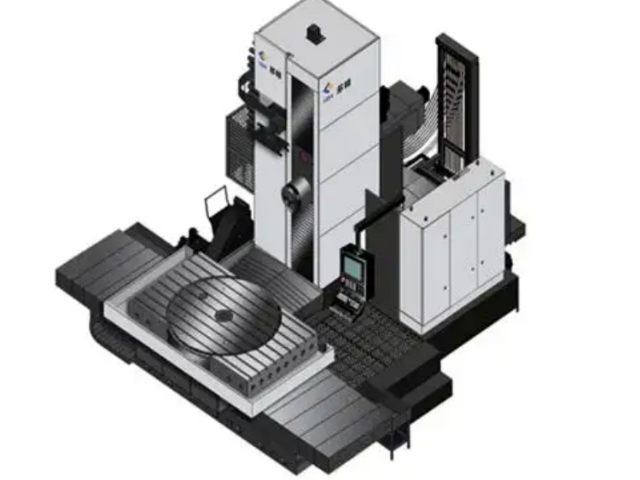

数控卧加加工中心除了具备基本的X、Y、Z三轴联动加工能力外,还可以根据加工需求扩展为四轴、五轴甚至更多轴的联动加工。多轴联动加工使得机床能够在一次装夹中完成复杂零件的多个面或特征的加工,避免了多次装夹带来的定位误差,提高了加工精度和效率。例如,在航空发动机叶片、船舶螺旋桨等复杂曲面零件的加工中,五轴联动加工能够使刀具始终保持比较好的切削姿态,实现对曲面的高精度、高质量加工,极大的缩短了加工周期,降低了生产成本。

多轴联动功能使卧式加工中心在加工复杂零件时展现出无可比拟的优势。常见的卧式加工中心通常具备四轴或五轴联动能力,通过多个坐标轴的协同运动,可实现对各种异形曲面、复杂型腔的精确加工。以加工模具为例,五轴联动的卧式加工中心能够在一次装夹中,完成模具的多个面和复杂曲面的加工,避免了多次装夹带来的定位误差,提高了模具的加工精度和表面质量。此外,多轴联动加工还能减少刀具的使用数量和加工工序,缩短加工周期,降低生产成本 。高传四开卧式加工中心采用人机工程学设计,操作便捷,降低员工劳动强度。

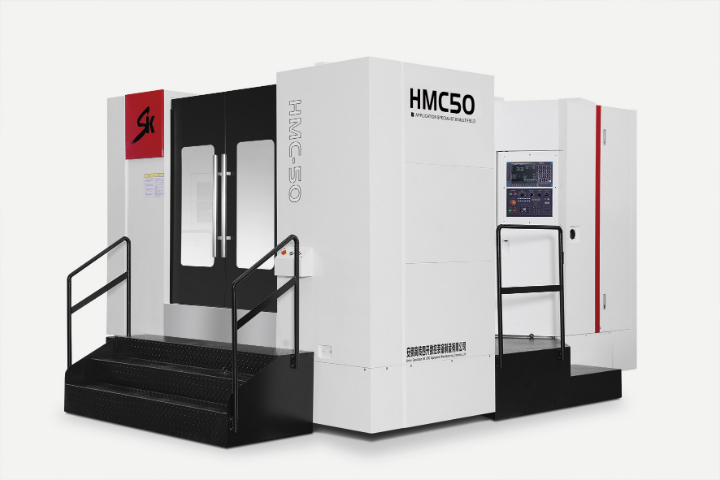

操作便捷性,是卧式加工中心的一大亮点。人性化设计的操作界面,简洁直观,易于上手,操作人员可快速熟悉并掌握操作流程。先进的数控系统支持多种编程方式,包括图形化编程,降低编程难度,提高编程效率。同时,机床具备完善的故障诊断与报警功能,能及时发现并解决问题,确保生产的连续性。

便捷的操作体验,让您的加工过程更加顺畅,提高工作效率。卧式加工中心的灵活性令人称赞。它可根据不同的加工需求,灵活配置多种附件,如不同规格的工作台、分度头、第四轴、第五轴等,实现更多复杂形状零件的加工。通过更换刀具和夹具,能轻松适应不同材质、不同工艺要求的加工任务,为企业应对多样化的市场需求提供有力支持,助力企业快速调整生产策略,抢占市场先机。 机床结构刚性良好,适合进行大切削量的重型切削与强力加工。上海高速卧式加工中心价位

高传四开卧式加工中心采用密封防护设计,防尘防水,延长设备使用寿命。上海高速卧式加工中心价位

国内企业跟进绿色技术研发。2020 年,沈阳机床的卧式加工中心采用变频主轴和节能液压系统,能耗降低 25%。秦川机床开发的切削液净化装置,使切削液寿命延长至原来的 2 倍。但国内设备在噪音控制、废弃物处理上仍有差距,平均噪音比国外高 5-8 分贝,环保认证通过率*为国外的一半。国外数控卧式加工中心企业加速全球布局。德国德玛吉在亚洲、美洲建立生产基地,实现本地化生产,交货周期缩短至 45 天。日本马扎克在全球设立 30 个技术服务中心,提供 24 小时响应服务。2021 年,全球卧式加工中心市场规模达 120 亿美元,国外**企业占据 70% 份额,其中德国、日本企业合计占比 55%,主导**市场。上海高速卧式加工中心价位