在实际操作中,工业油液检测数据采集还需要注意样本的规范采集与保存,以确保检测结果的准确性。这包括选择合适的采样点、遵循正确的采样程序、以及使用采样容器等。同时,对采集到的油液样本应进行详细的记录与标识,以便于后续的数据分析与追溯。此外,油液检测数据的分析不仅需要专业人员的参与,还需要结合设备的使用历史、运行环境等多维度信息,进行综合判断。通过不断优化数据采集与分析流程,企业可以更有效地管理设备油液状态,预防潜在故障,降低维修成本,提升整体运营效率。油液检测可分析设备磨损机制,为改进设备设计提供数据支持。郑州油液检测行业解决方案

实时油液检测分析系统是现代工业设备维护中不可或缺的一部分,它通过高精度传感器和先进的数据分析算法,对设备运行中的润滑油或工作油进行实时监测与分析。这一系统能够及时发现油液中的污染物、水分含量变化、粘度下降以及添加剂损耗等关键指标,从而有效预防因油液恶化导致的设备故障。在航空航天、汽车制造、风力发电等行业中,设备往往处于高速运转和极端工况下,任何微小的油液性能变化都可能对设备的安全运行构成威胁。实时油液检测分析系统能够实现对油液状态的连续监控,通过预警机制提前通知维护人员采取措施,避免意外停机,减少维修成本,同时延长设备使用寿命。此外,系统还能够提供历史数据对比,帮助工程师优化润滑策略和油液更换周期,进一步提升设备效率和可靠性。郑州油液检测行业解决方案在环保设备维护中,油液检测确保设备正常运行以减少环境污染。

在实际应用中,油液检测多参数在线监测系统能够持续跟踪油液品质的变化趋势,预警潜在风险,为设备管理者提供决策依据。例如,当监测到油液中水分含量异常升高时,系统可立即发出警报,提示检查密封件是否泄漏或冷却系统是否存在问题,从而避免水分引起的油液乳化、加速腐蚀和部件磨损。此外,通过对历史数据的深度挖掘与分析,企业还能建立起设备故障预测模型,进一步提升设备管理的预见性和主动性。油液检测多参数在线监测技术的普遍应用,标志着工业设备维护正向更加智能化、精细化的方向发展,为工业4.0时代的高效运行奠定了坚实的基础。

油液检测PC端可视化系统不仅提升了油液分析的专业性,还促进了维护团队之间的协作与信息共享。在系统中,不同权限的用户可以访问与其职责相关的数据视图,无论是现场操作人员、维护工程师还是管理层,都能即时获取所需信息,做出快速响应。系统内置的智能诊断模块,能够基于大数据分析自动提供故障可能原因及建议解决方案,进一步降低了对专业知识的依赖,使得维护决策更加科学高效。通过持续优化与升级,该系统正逐步成为现代工业设备维护不可或缺的一部分,推动着设备管理向智能化、预防性维护的方向发展。通过油液检测优化设备运行参数,实现节能降耗的生产目标。

油液检测是确保机械设备稳定运行和延长使用寿命的关键环节。通过对在用油液进行定期检测,可以精确分析油品的理化性质、污染程度以及是否存在异常磨损颗粒,从而为油品的更换提供科学依据。在实际操作中,油液检测能够揭示油品的粘度变化、酸值增加、水分含量以及氧化安定性等关键指标,一旦这些指标超出预设范围,就意味着油品性能已明显下降,需及时更换以避免设备故障。此外,油液检测还能发现潜在的系统污染问题,比如金属碎屑、尘埃或其他外来杂质的混入,这些都会加速油品的劣化,影响润滑效果。因此,结合油液检测结果制定油品更换计划,不仅能有效预防设备故障,还能优化维护成本,提升整体运营效率。油液检测可分析设备磨损趋势,为企业制定长期维护策略服务。河南油液检测工业油品监测

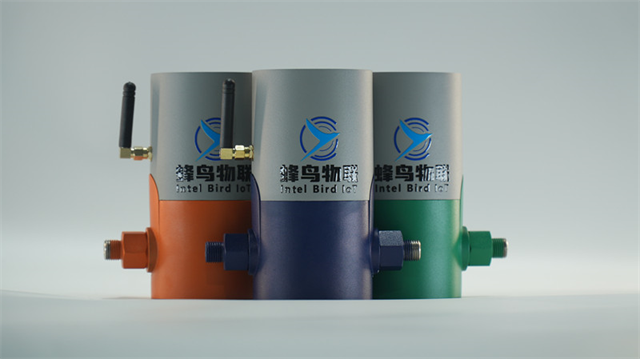

油液检测技术进步让在线实时监测成为可能,提升设备管理效率。郑州油液检测行业解决方案

随着物联网和大数据技术的不断发展,实时油液检测分析系统正逐步向智能化、远程化方向迈进。通过云端平台,企业可以实时查看分布在各地的设备油液状况,实现跨地域、跨平台的集中管理。系统不仅能够自动发送检测报告和维护建议,还能与其他设备管理系统集成,形成全方面的设备健康管理体系。这种智能化的油液管理方式,不仅提高了工作效率,还增强了企业对设备维护的掌控力。未来,随着技术的持续创新,实时油液检测分析系统将在更多领域发挥重要作用,为工业设备的稳定运行和企业的可持续发展提供有力保障。郑州油液检测行业解决方案