- 品牌

- IOK

- 型号

- 001

- 产地

- 广东

- 厂家

- IOK

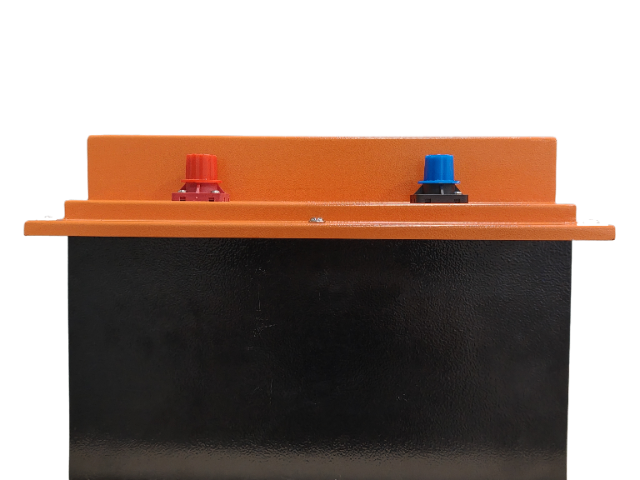

电池箱的回收与环保设计:环保理念推动电池箱采用可回收材料与易拆解结构。壳体材料优先选择 PCR(消费后回收)塑料,占比可达 30% 以上,金属部件采用无铬钝化处理,减少重金属污染。连接方式多采用卡扣与螺栓组合,避免焊接固定,拆解时间较传统结构缩短 60%。箱内缓冲材料使用可降解发泡棉,替代传统 EVA 材料。部分企业还建立电池箱回收体系,通过专业设备分离金属、塑料等组件,材料回收率可达 95%,符合欧盟 WEEE 指令要求,实现全生命周期的环保管控。电池箱的壳体材料多选用铝合金或阻燃 ABS,兼顾散热与防火。广东塔式电池箱外壳

热管理系统的精确调控:高效热管理是电池箱稳定运行的关键。液冷系统采用蛇形微通道冷板,与电芯底面紧密贴合,接触热阻<0.1℃・cm²/W。冷却液选用 50% 乙二醇溶液,流量控制在 4-6L/min,通过 PID 算法动态调节水泵转速,使电芯温差控制在 ±3℃内。当检测到局部温度超 45℃时,启动应急散热模式,流量瞬间提升至 8L/min,配合箱体侧部散热鳍片,散热功率可达 2kW。低温环境下,PTC 加热器可提供 500W 加热功率,使电池从 - 30℃升至 25℃的时间缩短至 15 分钟。江苏AI电池箱外壳电池箱的容量标识需清晰标注额定容量与实际可用容量。

极端环境下的电池箱需特殊设计用以保障可靠性。高原地区使用的电池箱需要补偿气压,通过透气膜平衡内外气压,避免密封失效,同时电器元件满足海拔 5000 米的绝缘要求。高温沙漠环境的电池箱采用双层壳体设计,中间填充隔热棉,反射率达 80% 的铝箔层可减少太阳辐射热吸收,内部风扇转速提升至 3000rpm 增强散热。寒冷地区的电池箱则配备伴热带,在 - 30℃环境下可将箱内温度维持在 10℃以上,配合低冰点电解液,确保电池容量保持率≥80%。。

电池箱的标准化是推动行业规模化发展的关键,目前已形成多个主流标准体系,但互换性仍存在挑战。尺寸标准化方面:中国 GB/T 34013-2017 规定了动力电池箱的外部尺寸与安装接口,支持不同厂家的电池箱在同一车型上互换;欧盟 ETSI 标准则定义了储能电池箱的集装箱兼容尺寸(如 2.44m×1.22m×0.61m),便于集群部署。接口标准化包括:高压接口采用 GB/T 20234 系列标准(如快充接口定义),通信接口遵循 CANopen 或 Modbus 协议,确保不同品牌 BMS 的兼容性。然而,由于电芯类型(磷酸铁锂、三元锂)、冷却方式(风冷、液冷)的差异,完全互换性仍难以实现。为此,行业正推动 “模块化接口” 概念:将机械安装、电气连接、热管理接口分离设计,通过适配器实现部分互换。例如,中国新能源汽车换电模式中,电池箱通过标准化的锁止机构与车辆连接,不同厂家的电池箱可在同一换电站使用,大幅提升换电效率。未来,随着固态电池等新技术的成熟,电池箱的标准化程度将进一步提高,推动储能与新能源汽车产业的协同发展。储能电池箱 oem 流程有环保考量。

水下设备(如水下机器人、海洋监测仪器)用电池箱需同时满足防水、耐压与防腐蚀要求,设计难度远超陆地应用。密封性能达到 IP68/69K 等级:箱体采用整体锻造铝合金(如 6061-T6),通过 O 型圈(氟橡胶材质,耐海水腐蚀)实现端面密封,螺栓均匀预紧(扭矩误差≤5%)确保密封面压力一致;出线口采用水下专门的电缆接头(压力等级≥1MPa),内部填充环氧树脂密封。耐压设计需抵抗水下压力:深度 100 米的电池箱,箱体壁厚≥10mm,采用球形或圆柱形结构(比方形结构耐压提升 30%),边角圆角半径≥20mm,避免应力集中;通过有限元分析(FEA)验证,在 1.5 倍设计压力下(1.5MPa)无塑性变形。防腐蚀处理包括:表面硬质阳极氧化(膜厚≥50μm),耐盐雾性能达 5000 小时;内部接触海水的部件采用 316 不锈钢(含钼元素,提升抗点蚀能力)。此外,电池箱配备压力平衡阀,在水深变化时自动调节内外压力,避免密封件因压力差损坏。这类电池箱可在水下连续工作 3000 小时以上,满足海洋科考、水下工程等场景需求。模块化电池箱支持单组更换,大幅降低维护时的停机时间。深圳光伏电池箱

电池箱的运输包装需符合危险品运输标准,防止途中意外。广东塔式电池箱外壳

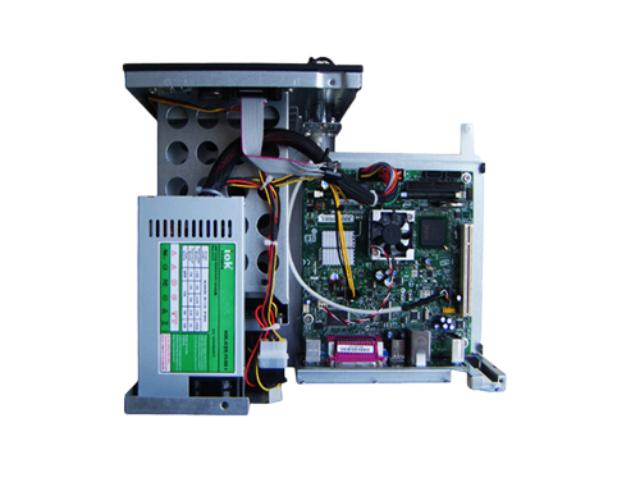

电池箱内部的高压电路与控制模块易产生电磁干扰(EMI),同时也需抵御外部电磁辐射,其 EMC 设计直接影响系统稳定性。抑制电磁辐射的措施包括:箱体采用导电性能优异的材料(如紫铜网屏蔽层),接缝处涂抹导电膏(导电率≥1S/m),形成法拉第笼,屏蔽效能≥60dB(100MHz-1GHz 频段);高压线束采用双绞线(绞距≤10mm),减少差模辐射;控制模块 PCB 板铺设接地平面,降低共模干扰。抵御外部干扰方面:信号线采用屏蔽线(铝箔 + 编织网双层屏蔽),两端接地;敏感电路(如 BMS 芯片)加装磁珠(阻抗≥100Ω@100MHz),滤除高频噪声;电源接口设置 EMI 滤波器(插入损耗≥40dB),抑制电网干扰。电池箱需通过 CE、FCC 等 EMC 认证,在辐射打扰(30MHz-1GHz)测试中,场强值需低于 54dBμV/m(准峰值);在抗扰度测试(如 8kV 接触放电、15kV 空气放电)中,系统应无功能失效。这些设计确保电池箱在变电站、通信基站等强电磁环境中正常工作。广东塔式电池箱外壳

沃可倚(东莞)科技有限公司将多年积累的五金、钣金加工工艺优势,应用于电池箱的生产制造中,确保每一款电池箱产品都具备杰出的品质。在电池箱的钣金成型环节,公司采用高精度数控切割、折弯设备,保证箱体的尺寸精度和形状规整度;在焊接环节,采用自动化焊接设备和精湛的焊接工艺,确保焊接接头牢固、平整,无虚焊、漏焊等缺陷,提升电池箱的结构强度和密封性。此外,公司还对电池箱进行表面处理,如电泳、喷涂等,提升箱体的耐腐蚀性能和美观度。无论是在常温环境下使用的电池箱,还是在极端环境下使用的电池箱,公司都能通过完善的工艺处理,保障产品的使用寿命和性能稳定性,为客户提供可靠的电池箱解决方案。电池箱的结构强度需适配运输振...

- 东莞不锈钢电池箱加工厂 2026-01-28

- 江苏1U电池箱加工订制 2026-01-28

- 珠海光伏电池箱样品订制 2026-01-27

- 广东2U电池箱 2026-01-27

- 光伏电池箱源头厂家 2026-01-27

- 江苏1U电池箱厂家 2026-01-27

- 浙江3U电池箱生产厂家 2026-01-26

- 中山AI电池箱批发厂家 2026-01-26

- 江苏热插拔电池箱厂家 2026-01-26

- 珠海工业电池箱外壳 2026-01-26

- 2U电池箱加工 2026-01-21

- 江苏网安电池箱厂商订制 2026-01-19

- 东莞机架式电池箱厂商订制 2026-01-02

- 江苏AI电池箱厂商订制 2026-01-02

- 珠海电池箱厂家 2026-01-02

- 上海光伏电池箱厂商订制 2026-01-02

- 天津充电模块箱 01-28

- 江苏1U电池箱加工订制 01-28

- 四川沃可倚pack电池箱 01-28

- 徐汇区八盘NAS机箱加工厂 01-28

- 浙江六盘NAS机箱样品订制 01-28

- 黑龙江iokpack电池箱批发厂家 01-28

- 青海pack电池箱生产厂家 01-28

- 门头沟区立式NAS机箱订制 01-28

- 东莞企业用NAS机箱厂商订制 01-28

- 珠海光伏电池箱样品订制 01-27