- 品牌

- 蜂鸟

- 型号

- 齐全

风电作为可再生能源的重要组成部分,在推动全球能源结构转型中扮演着至关重要的角色。然而,风力发电机的运行效率与维护成本直接关联到其油液系统的健康状况。这时,风电在线油液检测技术显得尤为重要。该技术通过在风力发电机组的润滑系统中集成高精度传感器,实时监测油液的关键参数,如粘度、水分含量、颗粒污染度以及金属磨损碎屑等。这些数据能够即时反馈设备的运行状态,预警潜在的故障风险,使得维护团队能够在问题发生前采取干预措施,有效避免了因突发故障导致的停机损失。此外,在线油液检测还实现了从定期维护向预测性维护的转变,大幅提升了运维效率,降低了长期运营成本。随着物联网与大数据技术的融合应用,风电在线油液检测技术正逐步迈向智能化,为风电行业的可持续发展注入了新的活力。风电在线油液检测在不同季节,灵活调整油液监测侧重点。西藏风电在线油液检测提升油液检测精度

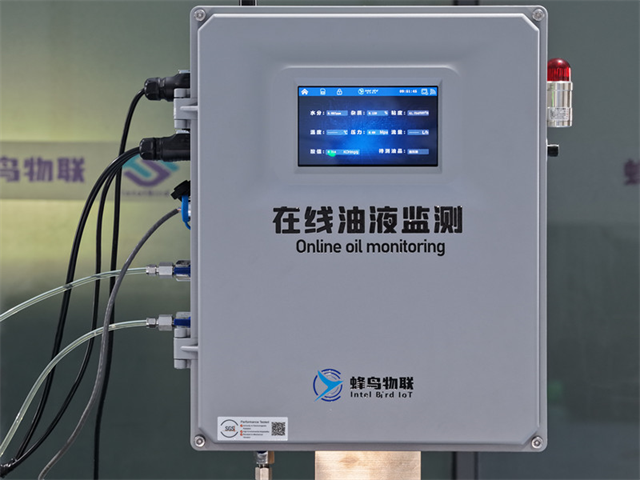

在风电场的日常运维中,风电在线油液检测实时数据的显示是确保设备健康运行的关键一环。这些实时数据通过传感器采集并无线传输至监控平台,运维人员可以随时随地通过手机或电脑访问,获取每一台风电机组油液状态的新信息。当数据异常时,系统会自动触发报警,使运维团队能够迅速响应,采取必要的维护措施。此外,长期积累的油液检测数据还能用于设备性能趋势分析,帮助识别设备老化的规律,为风电场的长期规划提供科学依据。通过不断优化油液管理策略,结合实时数据反馈,风电场不仅能提高发电效率,还能明显降低运维成本,推动风电行业向更加智能化、高效化的方向发展。贵阳风电在线油液检测多参数同步分析运用专业算法,风电在线油液检测深度剖析油液数据意义重大。

随着物联网与大数据技术的不断发展,风电在线油液检测数据采集的精度与效率不断提升。现代传感器技术使得油液参数的实时监测更加准确可靠,而云计算平台的引入,则让海量数据的存储、处理与分析变得更加便捷高效。运维人员可以通过手机或电脑终端,随时随地查看风电设备的油液分析报告,对设备的健康状况进行实时监控。此外,结合机器学习与人工智能技术,可以对历史数据进行深度挖掘,建立预测模型,进一步提前发现设备故障风险,实现从被动维修到主动维护的转变。这不仅提升了风电场的整体运营效率,也为风电行业的可持续发展注入了新的活力。

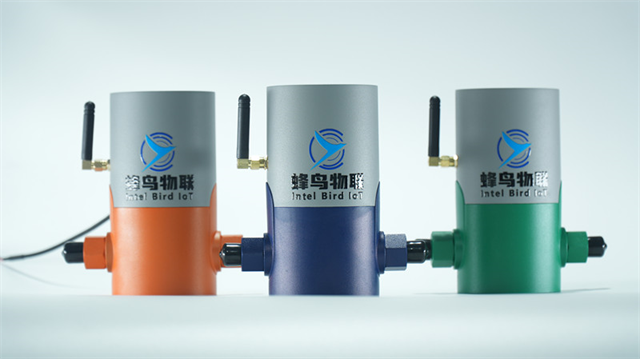

风电作为可再生能源的重要组成部分,其稳定运行对于能源供应的可靠性和环境保护具有重要意义。在线油液检测设备在风电设备维护中扮演着至关重要的角色。这类设备通过实时监测风力发电机齿轮箱、液压系统等关键部件的油液状态,能够及时发现油液中的金属颗粒、水分、粘度变化等异常指标,从而预警潜在的机械磨损、腐蚀或泄漏问题。一旦在线油液检测设备捕捉到这些预警信号,风电场运维团队便能迅速响应,采取必要的维护措施,比如更换润滑油、清洗油路或调整设备参数,有效避免设备故障导致的停机时间延长和经济损失。此外,通过对历史油液检测数据的分析,还可以建立设备健康状态的趋势预测模型,进一步优化维护计划,实现预防性维护,提升风电设备的整体运行效率和可靠性。持续改进风电在线油液检测方法,提高检测的灵敏度。

随着物联网和人工智能技术的飞速发展,风电在线油液检测AI分析的应用场景也在不断拓展。AI分析系统不仅能够对油液数据进行实时处理,还能结合历史数据和设备工况,预测设备未来的运行状态。这种预测性维护模式相较于传统的定期维护和故障后维修,能够明显提升设备的可靠性和使用寿命,同时降低维护成本。此外,AI分析系统还能够通过学习不断优化分析模型,提高对复杂故障模式的识别能力。例如,通过对油液中特定金属颗粒的分析,AI可以准确判断出齿轮箱中哪个齿轮存在磨损,甚至预测磨损的发展趋势。这种精细化的管理能力对于风电场的长远发展和能源转型具有重要意义,是实现风电设备智能化运维的关键一环。风电在线油液检测可监测油液的泡沫特性,防止设备异常。昆明风电在线油液检测高低温运行保障

借助风电在线油液检测,实现设备状态的远程监控。西藏风电在线油液检测提升油液检测精度

风电在线油液检测标准化在风力发电行业中扮演着至关重要的角色。风力发电设备通常运行于偏远且环境复杂的地区,其润滑油系统面临着风沙、湿度等多种外界因素的挑战。为确保设备的稳定运行和延长使用寿命,风电在线油液检测的标准化显得尤为重要。这一标准化过程涵盖了多个关键指标,如酸值、粘度、水分含量、固体颗粒物、氧化稳定性等。通过遵循如ASTM D4378、ASTM D6224、ISO 4406等一系列国际标准,可以确保油液检测结果的准确性和可比性。这些标准不仅规定了油液各项性能指标的测试方法,还提供了判断油液质量是否合格的基准。风电在线油液检测标准化的实施,有助于及时发现设备中的潜在问题,如摩擦磨损、污染超标等,从而采取相应的维护措施,避免设备故障导致的停机和经济损失。同时,标准化检测还有助于优化维护策略,合理安排维护计划和换油周期,进一步降低运维成本,提高风力发电设备的整体效率和可靠性。西藏风电在线油液检测提升油液检测精度

- 内蒙古风电在线油液检测智能决策系统 2025-12-20

- 风电在线油液检测性能监测费用 2025-12-19

- 哈尔滨风电在线油液检测实时监控 2025-12-19

- 武汉风电在线油液检测提升油液检测精度 2025-12-19

- 河南风电在线油液检测智能监测平台 2025-12-19

- 南京风电在线油液检测5G传输技术 2025-12-19

- 重庆风电在线油液检测5G实时传输 2025-12-19

- 呼和浩特风电在线油液检测油液更换周期 2025-12-19

- 重庆风电在线油液检测能效优化方案 2025-12-19

- 南昌风电在线油液检测设备工况研判系统 2025-12-18

- 温州风电在线油液检测实时云端数据存储 2025-12-18

- 四川风电在线油液检测故障预警 2025-12-17