当设备翻转速度从正常 15 秒 / 90° 降至 30 秒以上,且伴随液压系统噪音增大,多为以下原因导致。首先检查液压油箱油位,若低于标准线,补充 46 号抗磨液压油至油位计中线。其次检查液压泵(变量柱塞泵,排量 25ml/r)压力,用压力表测量泵出口压力,正常应≥18MPa,低于 16MPa 时需调整泵的压力调节旋钮,无效则需更换泵内磨损的柱塞(配合间隙≤0.01mm)。某重型机械厂曾因吸油滤芯堵塞(过滤精度 5μm)导致供油不足,更换滤芯后翻转速度恢复正常。若上述操作无效,需检查伺服电机输出频率(正常 50Hz),用示波器测量驱动器输出波形,异常时重新校准电机参数(增益、惯量比)。还需排查油路中的节流阀是否误关,确保开口度≥70%。定制化 90 度翻模机就选适意,可适配 5 - 50 吨模具,支持工作台面尺寸按需改造!乐山90度翻模机供应商

快速加热功能大幅缩短了翻模的等待时间。设备采用石墨烯加热膜,热传导效率比传统加热管提升 3 倍,从室温升至 50℃只需 3 分钟,较同类设备节省 70% 的预热时间。智能恒温模块能在达到设定温度后立即进入保温状态,避免无效耗能。某蛋糕模具厂的生产记录显示,使用该设备后,每批次模具的加热等待时间从 15 分钟缩短至 4 分钟,按每天 20 批次计算,累计节省时间 3.5 小时,相当于每天多生产 3 批次产品,有效提升了单日产能。智能翻模机的物联网功能实现了远程化管理。设备内置的数据记录仪会自动存储每批次的生产数据,生成质量分析报表,便于追溯管理。某连锁模具厂反馈,总部通过云端系统可同时监控 10 家分店的设备运行状态,发现参数异常时能远程调整,将故障响应时间从 2 小时缩短至 15 分钟。这种智能化管理不只节省了人力成本,还让生产管控更高效。宜昌90度翻模机价格手机模具翻转选适意 90 度翻模机,高精度翻转不损伤模具表面!

环保型翻模机从源头践行绿色生产理念,采用无溶剂型材料适配系统,可兼容水性硅胶、植物基树脂等环保原料,减少传统油性材料挥发的 VOCs 排放,经检测排放浓度只为 15mg/m³,远低于国家 30mg/m³ 的限值标准。设备配备高效空气净化模块,通过活性炭吸附 + UV 光解双重处理,废气净化率达 98%。某工艺品厂使用后,车间刺激性气味明显减轻,环保检测费用每月节省 8000 元。此外,机身采用可回收铝合金材质,报废后材料回收率达 90%,生产过程中产生的废料经通道收集,可二次粉碎再利用,材料利用率提升至 95%,真正实现 “低排放、高循环” 的环保目标。

设备无预警停机且无报警代码,多为电源系统问题。首先检查主电源电压(三相 380V±10%),用万用表测量各相电压,缺相时需排查进线电缆是否断线,更换损坏的空气开关(额定电流 100A,分断能力 50kA)。其次检查急停按钮是否被误按,旋转复位后重新启动设备。某电子厂曾因接地不良(接地电阻>4Ω)导致漏电保护开关跳闸,重新接地(接地电阻≤2Ω)后恢复正常。若停机前有异响,需检查电机是否过载,用钳形电流表测量电流,超过额定电流(15A)时停机降温,排查负载是否异常。还需检查热继电器(整定电流 18A)是否动作,复位后测试设备运行状态。适意 90 度翻模机提供一对一方案设计,新能源汽车模具 / 家电模具皆可适配!

液压油缸(缸径 160mm,行程 300mm)的密封件(聚氨酯 U 形圈,耐温 - 20~120℃)每 12 个月需更换一次,预防漏油。更换时先释放缸内压力,拆卸活塞杆,用专yong工具取出旧密封件,清理缸筒内壁的划痕(用 800 目砂纸抛光),涂抹密封件专yong润滑脂(硅基润滑脂),按原顺序装配新密封件(唇边朝向压力腔)。某航天模具车间因油缸活塞杆密封件磨损,每小时漏油约 50ml,导致油箱油位快速下降。更换整套密封件(包括防尘圈、导向套)后,油缸运行 1000 次无渗漏,液压系统压力稳定。日常检查时若发现活塞杆有划痕(深度>0.2mm),需镀铬修复(镀层厚度 0.05~0.1mm)。适意 90 度翻模机可定制翻转行程,厂家直接服务,确保设备贴合实际作业。佛山90度翻模机生产

选适意 90 度平板翻模机,享厂家源头价,个性化定制满足各类生产场景需求!乐山90度翻模机供应商

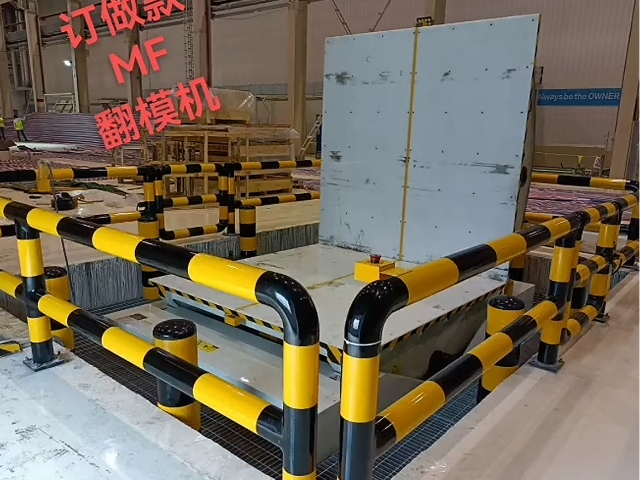

适意 90 度翻模机搭载了德国进口的伺服驱动系统与高精度齿轮齿条传动结构,实现了模具翻转过程中的毫米级米青准控制。传统翻模设备在翻转大型模具时,常因机械间隙导致模具晃动,翻转到位后的角度偏差可达 ±2°,严重影响后续加工精度。而适意 90 度翻模机通过实时角度反馈传感器,每 0.1 秒更新一次位置数据,配合 PID 动态补偿算法,将翻转角度误差严格控制在 ±0.05° 以内。在汽车覆盖件模具加工中,这种高精度翻转能力尤为关键 —— 某汽车模具厂曾使用传统设备翻转 1.5 吨重的车门模具,因角度偏差导致后续研配时出现 0.3mm 的分型面错位,返工耗时 3 天;更换适意 90 度翻模机后,同类模具翻转后的加工偏差始终控制在 0.03mm 内,一次合格率提升至 98%,单套模具的加工周期缩短 40%。该设备的翻转台面采用整体淬火工艺,表面硬度达 HRC55 以上,配合耐磨聚氨酯防滑垫,可承受 5 吨重模具的长期翻转而不变形。在 3C 产品模具加工中,对于精度要求极高的手机中框模具(重量约 300kg),翻转过程中台面的平面度误差始终保持在 0.02mm/m 以内,确保模具型腔在翻转后仍能保持原始设计的三维坐标精度。某电子模具企业反馈,引入该设备后,手机中框模具的尺寸一致性提升 70%,客户投诉率下降至 1.2% 以下。乐山90度翻模机供应商