GaN材料硬度高且易产生解理裂纹。中清航科创新水导激光切割(WaterJetGuidedLaser),利用高压水柱约束激光束,冷却与冲刷同步完成。崩边尺寸<8μm,热影响区只2μm,满足射频器件高Q值要求。设备振动导致切割线宽波动。中清航科应用主动磁悬浮阻尼系统,通过6轴加速度传感器实时生成反向抵消力,将振幅压制在50nm以内。尤其适用于超窄切割道(<20μm)的高精度需求。光学器件晶圆需避免边缘微裂纹影响透光率。中清航科紫外皮秒激光系统(波长355nm)配合光束整形模块,实现吸收率>90%的冷加工,切割面粗糙度Ra<0.05μm,突破摄像头模组良率瓶颈。中清航科切割机节能模式降低功耗40%,年省电费超15万元。嘉兴12英寸半导体晶圆切割划片厂

晶圆切割过程中产生的应力可能导致芯片可靠性下降,中清航科通过有限元分析软件模拟切割应力分布,优化激光扫描路径与能量输出模式,使切割后的晶圆残余应力降低40%。经第三方检测机构验证,采用该工艺的芯片在温度循环测试中表现优异,可靠性提升25%,特别适用于航天航空等应用领域。为帮助客户快速掌握先进切割技术,中清航科建立了完善的培训体系。其位于总部的实训基地配备全套切割设备与教学系统,可为客户提供理论培训、实操演练与工艺调试指导,培训内容涵盖设备操作、日常维护、工艺优化等方面,确保客户团队能在短时间内实现设备的高效运转。泰州半导体晶圆切割厂晶圆切割机预防性维护中清航科定制套餐,设备寿命延长5年。

中清航科的晶圆切割设备通过了多项国际认证,包括CE、FCC、UL等,符合全球主要半导体市场的准入标准。设备设计严格遵循国际安全规范与电磁兼容性要求,可直接出口至欧美、日韩等地区,为客户拓展国际市场提供设备保障。在晶圆切割的刀具校准方面,中清航科创新采用激光对刀技术。通过高精度激光束扫描刀具轮廓,自动测量刀具直径、刃口角度等参数,并与标准值对比,自动计算补偿值,整个校准过程只需3分钟,较传统机械对刀方式提升效率80%,且校准精度更高。

面对全球半导体设备供应链的不确定性,中清航科构建了多元化的供应链体系。与国内200余家质优供应商建立长期合作关系,关键部件实现多源供应,同时在各地建立备件中心,储备充足的易损件与中心部件,确保设备维修与升级时的备件及时供应,缩短设备停机时间。晶圆切割设备的能耗成本在长期运行中占比较大,中清航科通过能效优化设计,使设备的单位能耗降低至0.5kWh/片(12英寸晶圆),较行业平均水平降低35%。采用智能休眠技术,设备闲置时自动进入低功耗模式,进一步节约能源消耗,为客户降低长期运营成本。第三代半导体切割中清航科提供全套解决方案,良率95%+。

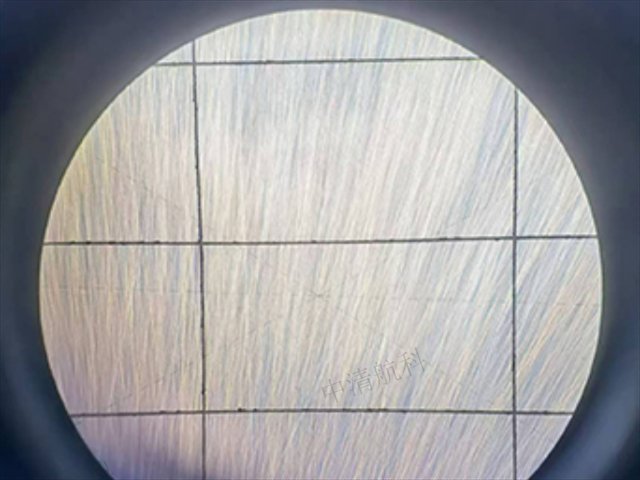

为提升芯片产出量,中清航科通过刀片动态平衡控制+激光辅助定位,将切割道宽度从50μm压缩至15μm。导槽设计减少材料浪费,使12英寸晶圆有效芯片数增加18%,明显降低单颗芯片制造成本。切割产生的亚微米级粉尘是电路短路的元凶。中清航科集成静电吸附除尘装置,在切割点10mm范围内形成负压场,配合离子风刀清理残留颗粒,洁净度达Class1标准(>0.3μm颗粒<1个/立方英尺)。中清航科设备内置AOI(自动光学检测)模块,采用多光谱成像技术实时识别崩边、微裂纹等缺陷。AI算法在0.5秒内完成芯片级判定,不良品自动标记,避免后续封装资源浪费,每年可为客户节省品质成本超百万。晶圆切割后清洗设备中清航科专利设计,残留颗粒<5个/片。杭州蓝宝石晶圆切割代工厂

中清航科推出切割机租赁服务,降低客户初期投入成本。嘉兴12英寸半导体晶圆切割划片厂

中清航科飞秒激光双光子聚合技术:在PDMS基板上直写三维微流道(最小宽度15μm),切割精度达±0.25μm,替代传统光刻工艺,开发成本降低80%。中清航科推出“切割即服务”(DaaS):客户按实际切割面积付费($0.35/英寸),包含设备/耗材/维护全包。初始投入降低90%,产能弹性伸缩±50%,适配订单波动。中清航科共聚焦激光测距系统实时监测切割深度(分辨率0.1μm),闭环控制切入量。将150μm晶圆切割深度误差压缩至±2μm,背面研磨时间减少40%。嘉兴12英寸半导体晶圆切割划片厂