测量精度与环境适应性HOJOLO硬件配置:采用30mmCCD探测器(1280×960像素)和双激光束补偿技术,在20米长跨距场景下仍能保持±,较传统千分表提升100倍。动态补偿:内置数字倾角仪(°精度)和温度传感器(±℃),自动修正设备倾斜和热胀冷缩误差,例如某炼油厂案例中地脚调整量精确...

- 品牌

- ASHOOTER/法国爱司

- 型号

- AS500

- 类型

- 便携式

- 加工定制

- 是

- 用途

- 激光主轴对中

- 电机功率

- 12

- 外形尺寸

- 12

- 重量

- 3

- 产地

- 苏州

- 厂家

- 昆山汉吉龙测控技术有限公司

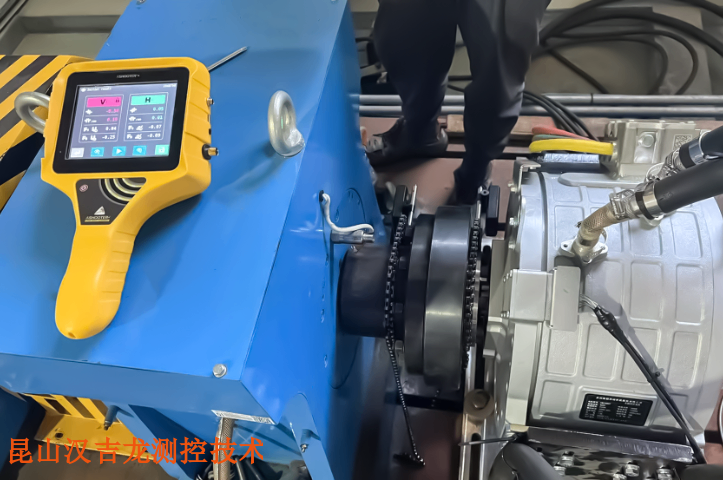

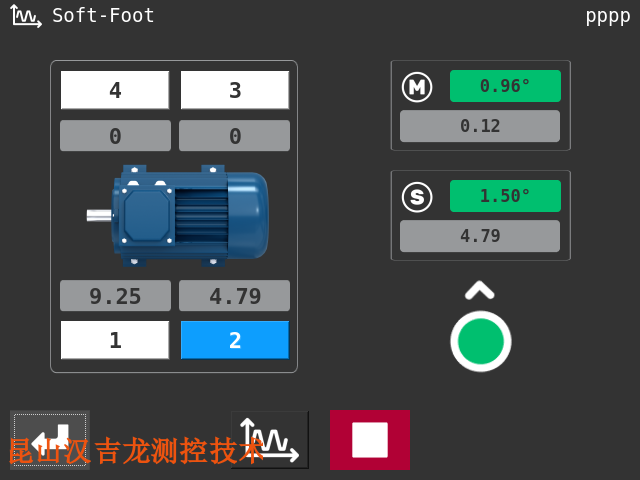

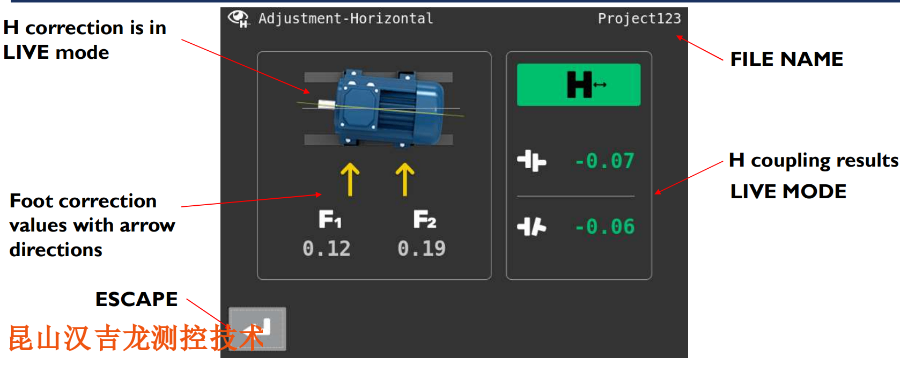

结果分析与调整:智能决策与执行偏差诊断与优先级排序显示屏以绿/黄/红三色标记偏差范围:绿色为达标(≤±),黄色需关注(),红色需立即调整(>)。系统自动关联振动频谱(如1X转速频率升高提示不对中)和热像图(如轴承温度>75℃),生成三维诊断报告,定位根本原因。精细调整与补偿水平调整:系统自动计算垫片厚度(精度达±),例如某炼油厂案例中地脚调整量精确至。垂直校正:通过顶丝或千斤顶调整设备位置,显示单元实时显示调整效果,直至偏差归零。热态补偿:若设备运行温度>50℃,输入材料膨胀系数后,系统自动计算冷态预调整量,例如高温泵在80℃时冷态预调至微米级,热态偏差≤±。 汉吉龙AS镭射主轴对准仪图片。昆山镭射主轴对准仪定做

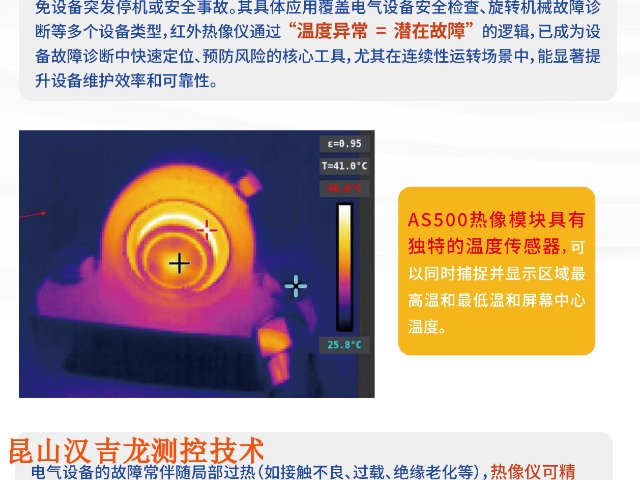

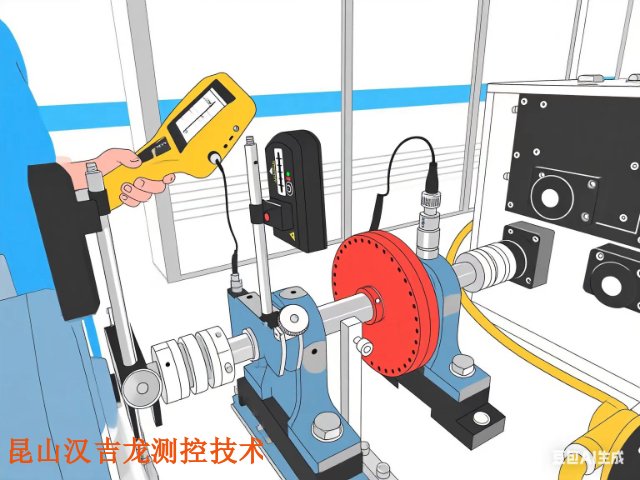

AS镭射激光对中技术特点:高精度测量:配备30mmCCD探测器,结合数字倾角仪,可迅速、精细测量轴与轴之间的偏移量和角度偏差,测量精度可达±。多光谱监测:集成红外热像仪和可见光摄像头,同步捕捉温度场和机械状态图像,便于故障预判。智能补偿算法:具备软脚检查与热膨胀补偿功能,自动计算垂直设备所需的垫片调整量,适应高温或复杂工况下的动态变化。实时校正功能:水平设备支持实时监控模式,垂直设备通过垫片计算实现即时调整,减少停机时间。预测性维护扩展:可选配振动分析套件,包含ICP磁吸式传感器,检测不平衡、错位、松动等机械问题,并通过FFT频谱和趋势曲线提供深度分析。数据处理:内建数字处理器,可方便地对数据进行处理,能直接计算出角度、平行偏差等多项结果。支持测量文件、照片和报告的保存,可生成PDF或EXCEL文件,并且关机重启后可以继续测量,还支持iOS和Android多平台设备连接操作。应用场景:可应用于电力、船舶等行业,适用于汽轮机、发电机轴系对中,也可用于水泥厂窑头电机对中等长跨距设备。还能用于机床、加工中心、造纸、印刷等设备的安装和保养检查,以及飞机、火箭等的装配。 经济型镭射主轴对准仪保修ASHOOTER激光对中监控系统 联轴器激光追踪仪。

典型案例:智能功能协同应用某船舶推进系统对中优化:多维度诊断:AS500检测到轴偏差(平行不对中),同时红外热像显示齿轮箱轴承温度68℃(正常≤55℃),振动频谱1X幅值超标3倍。动态补偿调整:启用热膨胀补偿(运行温度70℃,钢膨胀系数11×10⁻⁶/℃),系统建议冷态预调整垫片厚度。预测性维护:数据接入船舶管理系统后,AI模型预测齿轮箱润滑油寿命剩余200小时,同步触发换油工单。结果验证:调整后复测偏差,轴承温度降至48℃,振动幅值恢复正常,避免了潜在的齿轮箱失效风险。六、技术优势与行业价值精度与效率双提升:较传统百分表法精度提升100倍,操作时间缩短70%。某石化厂案例中,单台设备对中时间从8小时降至。维护成本***降低:通过预测性维护减少非计划停机,某化工厂年节省维护费用超50万元。设备综合效率(OEE)平均提升6%-12%。数字化转型支撑:数据可追溯性助力企业实现“设备健康数字化”,某汽车厂通过历史数据分析优化工艺参数,产品不良率下降。总结HOJOLO镭射主轴对准测试仪的智能化功能突破了传统工具的局限性,通过多维度数据融合、动态算法补偿、智能交互设计三大**技术,实现了从“被动维修”到“主动预防”的范式转变。

使用前的检查与预处理:排除环境干扰隐患每次使用前的检查能提前发现环境因素导致的潜在问题,避免测量误差。机械部件检查检查支架、夹具、磁性底座等机械结构:确保无变形、锈蚀或松动(温度剧烈变化可能导致金属部件应力变形,潮湿环境可能生锈)。若发现支架轻微变形,需用校准块验证其直线度,变形严重时需更换。检查连接接口(如数据线插头、电源接口):***接口处的灰尘、油污(环境中的粉尘可能导致接触不良),必要时用无水酒精棉片擦拭。光学部件清洁激光发射器和接收器的镜头表面是**敏感部件,需用**光学镜头纸(或麂皮布)轻擦,去除灰尘、指纹(灰尘会散射激光,导致光斑定位误差;指纹中的油脂会吸附更多杂质)。禁止用普通纸巾、酒精或水直接擦拭,避免划伤镜头镀膜或导致镜片起雾(尤其在低温环境下,镜头遇冷凝结水汽时,需先将仪器在常温下静置30分钟,待水汽自然蒸发后再使用)。电子元件预热在低温环境(<15℃)使用时,需提前开机预热10~15分钟,让激光二极管、CCD传感器等电子元件达到热稳定状态(低温会导致电子元件性能漂移,预热可减少初始测量误差)。 AS机床激光镭射校正器。

镭射主轴对准测试仪(激光对中仪)的测量精度直接影响设备轴系对中的准确性,而精度受多种环境、设备及操作因素的综合影响。以下是关键影响因素及具体分析:一、环境因素振动干扰来源:周围运行设备的振动(如邻近泵组、机床)、地面共振或人员走动导致的支架晃动。影响:激光光斑在接收器上产生漂移,导致采集的坐标数据波动(偏差可达)。典型场景:在车间生产线旁测量时,若附近有冲压设备或空压机运行,易引发振动干扰。温度变化环境温度波动:测量过程中温度骤升/骤降(如阳光直射、空调出风口直吹)会导致仪器支架热胀冷缩,改变激光光路稳定性。设备自身发热:刚停机的高温设备(如汽轮机、电机)散热过程中,轴系或支架温度不均匀,可能产生微小变形(碳钢热膨胀系数约×10⁻⁶/℃,温差5℃可导致偏差)。光学干扰强光直射:阳光或强光照射接收器探测面时,会干扰CCD传感器对激光光斑的识别,导致信号噪声增大。灰尘与雾气:车间粉尘、水汽附着在激光镜头或接收器表面,会散射激光束,降低光斑清晰度(严重时误差可超)。磁场与电磁干扰强磁场环境(如电焊机、变压器附近)会影响仪器内部电子元件(尤其是蓝牙模块、传感器)的信号传输,导致数据延迟或失真。 汉吉龙激光测量仪哪里有卖的?昆山镭射主轴对准仪定做

汉吉龙 ASHOOTER工业激光测距仪使用方法?昆山镭射主轴对准仪定做

镭射激光轴对中仪的精度在不同温度下会呈现规律性变化,**原因是温度导致的机械结构热胀冷缩和电子元件性能漂移。以下是具体的变化规律及影响机制:一、温度影响精度的**机制激光轴对中仪的精度依赖于激光传播路径的稳定性、测量单元(发射器、接收)的相对位置固定性,以及电子元件的信号处理准确性。温度变化通过以下途径破坏这些条件:机械结构热变形:测量单元的支架、连接夹具、被测设备的轴系或法兰等金属部件,会因温度变化产生热胀冷缩,改变激光发射器与接收的相对位置、激光传播的几何路径,或被测轴的基准面位置。电子元件性能变化:激光二极管(光源)、CCD/CMOS接收、信号处理芯片等电子元件的性能(如激光功率、接收灵敏度、信号放大系数)随温度变化而漂移,导致光斑误差或数据计算偏差。二、不同温度范围下的精度变化规律1.常温区间(通常20±5℃):精度稳定,误差**小变化规律:在仪器设计的标称工作温度范围内(多数工业级设备为10~40℃,常温段为20±5℃),精度**稳定,误差通常可在仪器标称精度范围内(如±)。原因:机械结构热变形量极小:金属材料(如铝合金、钢)的线膨胀系数约为10⁻⁵/℃(即温度变化1℃,每米长度变形)。常温下温度波动小。 昆山镭射主轴对准仪定做

- S和M镭射主轴对准仪调试 2025-12-21

- 自主研发镭射主轴对准仪维修 2025-12-20

- 转轴镭射主轴对准仪维修 2025-12-16

- 租用镭射主轴对准仪定做 2025-12-15

- 基础款镭射主轴对准仪保养 2025-12-15

- 耦合镭射主轴对准仪校准规范 2025-12-10

- 爱司镭射主轴对准仪哪里买 2025-12-10

- 汉吉龙测控镭射主轴对准仪使用方法 2025-12-03

- 常见镭射主轴对准仪服务 2025-12-03

- AS100镭射主轴对准仪批发 2025-12-02

- 昆山镭射主轴对准仪校准规范 2025-11-29

- 进口镭射主轴对准仪调试 2025-11-29

-

镭射主轴对准仪使用方法图解 2025-11-23 12:03:14数据记录与报告生成测量完成后,保存数据文件(含偏差值、调整量、红外热像图),支持本地存储(≥1000条)或通过USB/蓝牙导出至电脑。生成标准化报告(PDF/Excel格式),包含测量时间、环境参数、调整前后偏差对比、操作人员等信息,用于设备维护档案存档。六、注意事项环境干扰规避:避免在...

-

S和M镭射主轴对准仪操作步骤 2025-11-23 17:02:58设备安装:建立测量基准传感器定位将带有M 标记(可移动端)的测量单元紧固在需调整的机器一端,S 标记(固定端)安装在基准机器一端。使用磁性支架吸附在轴表面,确保传感器与轴中心线垂直。若轴表面光滑,可加装防滑垫片或改用 V 型支架(需调整高度差≤2mm,角度偏差 ±2°)。水平校准观察测量单元上的水平...

-

马达镭射主轴对准仪用途 2025-11-22 02:04:02结果分析与调整:智能决策与执行偏差诊断与优先级排序显示屏以绿/黄/红三色标记偏差范围:绿色为达标(≤±),黄色需关注(),红色需立即调整(>)。系统自动关联振动频谱(如1X转速频率升高提示不对中)和热像图(如轴承温度>75℃),生成三维诊断报告,定位根本原因。精细调整与补偿水平调整:系统...

-

AS镭射主轴对准仪调试 2025-11-22 18:04:28测量参数设置连接与模式选择打开主机电源,通过蓝牙配对无线传感器(距离≤10m,无遮挡),确认接收器、倾角仪数据实时传输(屏幕显示“蓝牙连接正常”)。进入操作界面,选择“轴对中模式”:水平机器(如泵、风机)选“实时监控模式”,支持动态调整时即时显示偏差;垂直机器(如立式电机)选“垫片计算模...

-

耦合激光对中仪器制造商

2025-12-28 -

基础款激光对中仪器连接

2025-12-28 -

AS轴找正仪使用方法

2025-12-28 -

经济型激光对中仪器写论文

2025-12-28 -

无线激光对中仪器使用方法

2025-12-28 -

新疆激光轴找正仪

2025-12-28 -

找正激光对中仪器厂家

2025-12-28 -

设备轴找正仪图片

2025-12-28 -

AS100激光对中仪器工作原理

2025-12-28