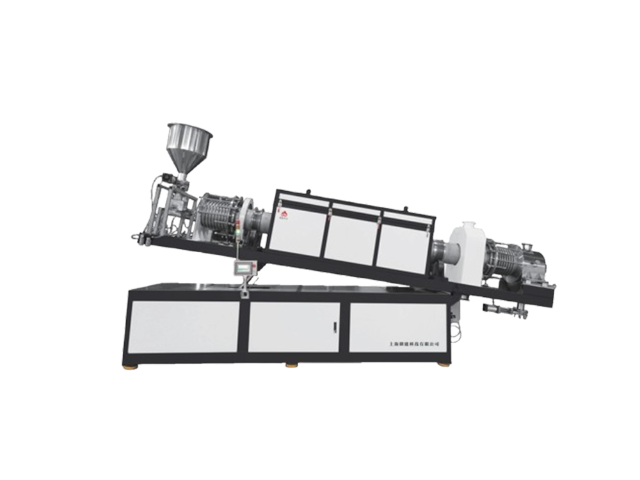

- 品牌

- 麟能科技

- 型号

- LN

烧结炉在粉末冶金领域扮演着不可替代的角色。当金属粉末被压制成型后,需要经过高温烧结才能形成具有稳定结构和力学性能的工件。这种炉子通过精确控制温度、气氛和升温速率,促使粉末颗粒之间发生扩散、熔合,**终形成致密的整体。例如在汽车齿轮生产中,铁粉压坯在烧结炉内经历 800-1300℃的高温处理,原本松散的粉末会逐渐结合成强度达标的齿轮坯料,其密度可达理论密度的 95% 以上。相较于传统铸造工艺,这种方式能***减少材料浪费,且工件的尺寸精度更高,后续加工量大幅降低。现代烧结炉还配备了连续式生产线,从进料、预热、烧结到冷却,整个流程自动化完成,单条生产线每小时可处理数千个零件,极大提升了生产效率。烧结炉的维护保养需定期检查加热元件、温控系统和密封性能,确保设备稳定运行。上海连续式烧结炉使用方法

烧结炉的维护保养直接影响设备寿命和工艺稳定性。日常维护包括炉膛清洁(***挥发物沉积)、加热元件电阻检测和热电偶校准。每月应检查隔热材料是否开裂、气体管路是否泄漏,并对机械传动部件润滑。每季度需对真空泵油更换、冷却水系统除垢,校准气氛分析传感器。年度大修则涉及加热室整体更换、耐火材料评估和控制软件升级。维护记录应详细归档,建立设备健康档案。预防性维护策略基于运行小时数或烧结循环次数,通过振动分析、红外热成像等技术预判潜在故障。备件管理也至关重要,特别是进口炉型的电极、发热体等关键部件需保持合理库存。科学的维护计划可将设备故障率降低80%以上。安徽定做烧结炉功能压电陶瓷烧结炉生产的压电陶瓷器件,在传感器、换能器等领域发挥重要作用。

烧结炉技术的发展史折射出材料工程的演进历程。早期(19世纪末)的烧结炉采用燃煤或煤气加热,温度控制依赖经验观察。20世纪30年代电阻炉的出现实现了更精确的温控,促进了硬质合金工业发展。1950年代真空烧结炉问世,使活性金属如钛、锆的工业化生产成为可能。1970年代计算机控制技术的引入实现了复杂温度编程,推动了精密陶瓷**。21世纪初场辅助烧结技术的突**决了纳米材料致密化难题。当前趋势显示,烧结技术正与人工智能、物联网深度融合,如通过机器学习优化烧结曲线、利用数字孪生预测产品性能。未来可能涌现出室温烧结、仿生烧结等颠覆性技术,持续改写材料制造的边界与可能性。

烧结炉的**构造犹如精密的热工实验室,每一处设计都围绕“精细控温”与“均匀传热”展开。炉体框架多采用**度耐热钢焊接而成,外层覆盖10厘米厚的硅酸铝纤维保温棉,内层则是由氧化锆质耐火砖砌筑的炉膛,这种复合结构能将炉体表面温度控制在60℃以下,同时减少30%以上的热量损耗。炉膛内部的加热元件堪称“心脏”,工业级设备常用钼丝或硅碳棒,钼丝加热可耐受1800℃高温,适合陶瓷粉末烧结;硅碳棒则在1300℃以下表现更稳定,多用于金属零件的脱脂烧结。炉腔两侧装有多组热电偶,能实时监测不同区域的温度,误差可控制在±1℃以内。为确保炉内气氛均匀,大型烧结炉还会配备卧式搅拌风扇,风扇叶片采用氮化硅陶瓷材质,既耐高温又不会污染物料。炉门的密封设计尤为关键,双层水冷密封圈配合气动压紧装置,可让炉内真空度达到10⁻⁵Pa,满足特殊材料的烧结需求。 3.气氛烧结炉可通入氮气、氩气等保护气体,为材料烧结提供特定的气体环境。

特种材料的烧结对设备提出独特挑战。例如,超硬材料如聚晶立方氮化硼(PCBN)需要在5GPa以上高压和1500°C高温下烧结,这要求炉体采用多层硬质合金模具并配备液压系统。透明陶瓷的烧结则需精确控制晶界扩散,防止气孔残留导致光散射,常采用热等静压(HIP)辅助烧结。对于纳米粉末,由于表面能极高,传统烧结易导致晶粒异常长大,因此开发出脉冲电流烧结(SPS)技术,通过直流脉冲***颗粒表面实现低温快速致密化。生物陶瓷如羟基磷灰石的烧结需保持特定相组成,必须严格控制升温速率和冷却制度。这些特殊应用推动烧结炉向多功能化、极端条件适应性和工艺特异性方向发展。箱式烧结炉具有结构紧凑、操作简便的特点,适用于小批量样品的烧结处理。安徽石墨化烧结炉生产企业

烧结炉的炉门密封性能良好,能有效防止热量散失和外界气体侵入炉腔。上海连续式烧结炉使用方法

烧结炉的温度控制是烧结工艺的关键环节。在烧结过程中,温度的高低和变化速率对材料的微观结构和性能有着至关重要的影响。一般来说,烧结炉的温度控制需要根据材料的烧结特性来设定合适的升温曲线。例如,在陶瓷烧结初期,需要缓慢升温以排除材料中的水分和有机物,避免因升温过快导致材料内部产生裂纹。随着温度的升高,材料颗粒开始发生扩散和重结晶,此时需要保持一定的升温速率,以确保颗粒之间的结合紧密。在烧结后期,温度达到峰值后需要保持一段时间,以完成材料的致密化过程。烧结炉的温控系统通常采用先进的传感器和智能控制器,能够实时监测炉内温度,并根据预设的温度曲线自动调节加热功率。同时,温控系统还具备报警功能,一旦温度出现异常波动,能够及时发出警报并采取措施,确保烧结过程的安全性和产品质量的稳定性。上海连续式烧结炉使用方法

烧结炉操作人员的专业技能直接影响生产安全与产品质量。基础培训应包括热电偶布置原理、PID参数调整方法和应急停机流程。工艺知识方面需理解不同材料的烧结机理,如金属的颗粒颈部长大、陶瓷的晶界扩散和玻璃相的粘性流动。实操训练要涵盖程序编写(多段升温-保温-冷却)、气氛切换操作和常见故障排除(如温度波动、真空度下降)。安全培训重点强调高温防护、气体中毒预防和火灾处置预案。高级课程可能涉及X射线衍射分析烧结体相组成、扫描电镜观察微观结构等质量控制技术。企业应建立操作认证体系,定期复训并考核实操能力。经验丰富的烧结工程师还需掌握跨学科知识,如固体物理、化学热力学和传质传热原理,才能优化复杂工艺。粉末注射成...

- 数字控制烧结炉销售电话 2025-09-18

- 江苏电加热烧结炉服务电话 2025-09-18

- 江西陶瓷烧结炉厂家电话 2025-09-18

- 江苏快速升温烧结炉市场价格 2025-09-18

- 浙江节能型烧结炉服务电话 2025-09-18

- 上海定制烧结炉咨询报价 2025-09-18

- 浙江高效能烧结炉定制价格 2025-09-18

- 浙江高温加热烧结炉零售价格 2025-09-18

- 江苏数字控制烧结炉方案 2025-09-18

- 山东国产烧结炉价位 2025-09-18

- 上海高效能烧结炉有哪些 2025-09-18

- 江西气氛控制烧结炉批发厂家 2025-09-18

- 江西实验室烧结炉市场 2025-09-18

- 江西气氛控制烧结炉哪家便宜 2025-09-18

- 安徽常规烧结炉怎么用 2025-09-18

- 浙江气氛控制烧结炉功能 2025-09-18

- 浙江节能型烧结炉服务电话 09-18

- 上海定制烧结炉咨询报价 09-18

- 浙江高效能烧结炉定制价格 09-18

- 浙江高温加热烧结炉零售价格 09-18

- 江苏数字控制烧结炉方案 09-18

- 山东国产烧结炉价位 09-18

- 江苏特殊气氛烧结炉工厂直销 09-18

- 山东定做烧结炉要多少钱 09-18

- 江西工业烧结炉哪里有卖的 09-18

- 江苏石墨烧结炉工厂直销 09-18