在晶圆切割的产能规划方面,中清航科为客户提供专业的产能评估服务。通过产能模拟软件,根据客户的晶圆规格、日产量需求、设备利用率等参数,精确计算所需设备数量与配置方案,并提供投资回报分析,帮助客户优化设备采购决策,避免产能过剩或不足的问题。针对晶圆切割过程中可能出现的异常情况,中清航科开发了智能应急处理系统。设备可自动识别切割偏差过大、晶圆破裂等异常状态,并根据预设方案采取紧急停机、废料处理等措施,同时自动保存异常发生前的工艺数据,为后续问题分析提供依据,比较大限度减少损失。中清航科切割机节能模式降低功耗40%,年省电费超15万元。镇江碳化硅陶瓷晶圆切割

面对全球半导体设备供应链的不确定性,中清航科构建了多元化的供应链体系。与国内200余家质优供应商建立长期合作关系,关键部件实现多源供应,同时在各地建立备件中心,储备充足的易损件与中心部件,确保设备维修与升级时的备件及时供应,缩短设备停机时间。晶圆切割设备的能耗成本在长期运行中占比较大,中清航科通过能效优化设计,使设备的单位能耗降低至0.5kWh/片(12英寸晶圆),较行业平均水平降低35%。采用智能休眠技术,设备闲置时自动进入低功耗模式,进一步节约能源消耗,为客户降低长期运营成本。金华碳化硅线晶圆切割蓝膜晶圆切割MES系统中清航科定制,实时追踪每片切割工艺参数。

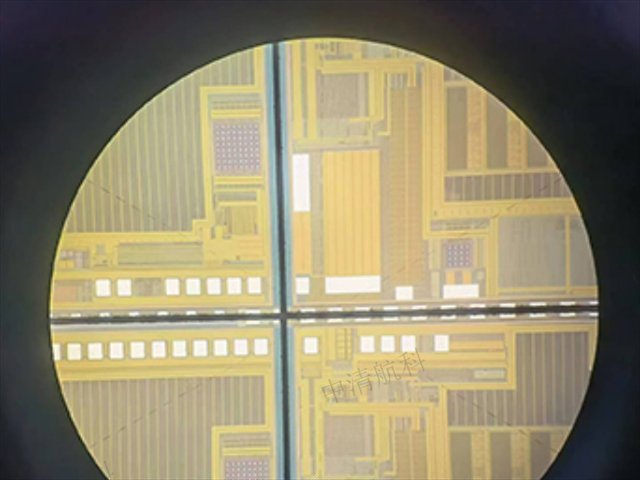

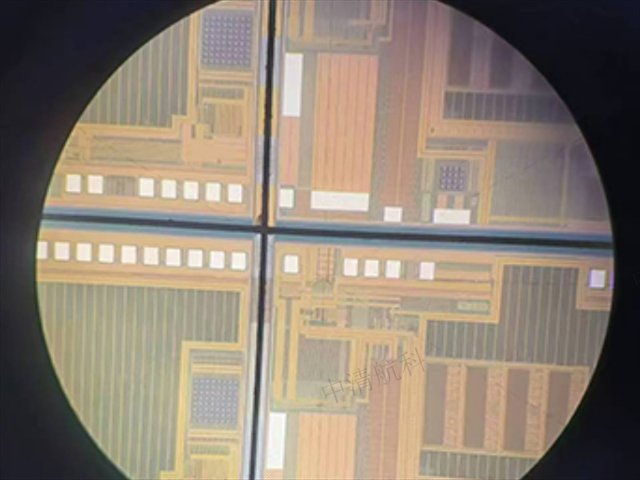

晶圆切割的主要目标之一是从每片晶圆中获得高产量的、功能完整且无损的芯片。产量是半导体制造中的一个关键性能指标,因为它直接影响电子器件生产的成本和效率。更高的产量意味着每个芯片的成本更造能力更大,制造商更能满足不断增长的电子器件需求。晶圆切割直接影响到包含这些分离芯片的电子器件的整体性能。切割过程的精度和准确性需要确保每个芯片按照设计规格分离,尺寸和对准的变化小。这种精度对于在终设备中实现比较好电气性能、热管理和机械稳定性至关重要。

中清航科飞秒激光双光子聚合技术:在PDMS基板上直写三维微流道(最小宽度15μm),切割精度达±0.25μm,替代传统光刻工艺,开发成本降低80%。中清航科推出“切割即服务”(DaaS):客户按实际切割面积付费($0.35/英寸),包含设备/耗材/维护全包。初始投入降低90%,产能弹性伸缩±50%,适配订单波动。中清航科共聚焦激光测距系统实时监测切割深度(分辨率0.1μm),闭环控制切入量。将150μm晶圆切割深度误差压缩至±2μm,背面研磨时间减少40%。中清航科提供切割工艺认证服务,助客户通过车规级标准。

半导体晶圆是一种薄而平的半导体材料圆片,组成通常为硅,主要用于制造集成电路(IC)和其他电子器件的基板。晶圆是构建单个电子组件和电路的基础,各种材料和图案层在晶圆上逐层堆叠形成。由于优异的电子特性,硅成为了常用的半导体晶圆材料。根据掺杂物的添加,硅可以作为良好的绝缘体或导体。此外,硅的储量也十分丰富,上述这些特性都使其成为半导体行业的成本效益选择。其他材料如锗、氮化镓(GaN)、砷化镓(GaAs)和碳化硅(SiC)也具有一定的适用场景,但它们的市场份额远小于硅。针对柔性晶圆,中清航科开发低温切割工艺避免材料变性。镇江半导体晶圆切割蓝膜

超窄街切割方案中清航科实现30μm道宽,芯片数量提升18%。镇江碳化硅陶瓷晶圆切割

在碳化硅晶圆切割领域,由于材料硬度高达莫氏9级,传统切割方式面临效率低下的问题。中清航科创新采用超高压水射流与激光复合切割技术,利用水射流的冷却作用抑制激光切割产生的热影响区,同时借助激光的预热作用降低材料强度,使碳化硅晶圆的切割效率提升3倍,热影响区控制在10μm以内。晶圆切割设备的可靠性是大规模生产的基础保障。中清航科对中心部件进行严格的可靠性测试,其中激光振荡器经过10万小时连续运行验证,机械导轨的寿命测试达到200万次往复运动无故障。设备平均无故障时间(MTBF)突破1000小时,远超行业800小时的平均水平,为客户提供稳定可靠的生产保障。镇江碳化硅陶瓷晶圆切割