在现代工业生产体系中,旋转设备、往复式设备等各类机械装备构成了生产流程的**骨架,其稳定运行直接决定着生产效率、产品质量与企业经济效益。然而,设备在长期运行过程中,受磨损、疲劳、安装偏差、润滑失效等因素影响,往往会通过 “振动” 这一信号传递潜在故障隐患 —— 从轴承早期磨损的微弱振动,到齿轮啮合异常的周期性震荡,再到转子不平衡引发的剧烈抖动,每一种振动特征都对应着设备内部的特定问题。振动检测服务,正是通过精细捕捉、分析这些振动信号,为设备 “诊断病情” 的专业技术服务,而江苏振迪检测科技有限公司(以下简称 “振迪检测”)作为该领域的***服务商,凭借数十年的技术积淀与实战经验,已成为众多企业设备健康管理的可靠伙伴。振迪检测的振动频谱分析行家团队具备丰富的实战经验,能够针对不同的振动问题提供专业的解决方案。悬臂吊状态监测

设备振动是指机械部件在其平衡位置附近做往复运动的物理现象,本质上是设备内部能量的一种释放形式。在工业场景中,振动并非完全有害——正常运行的设备也会产生轻微振动,但当振动幅值、频率或相位超出合理范围时,便意味着设备可能存在故障隐患。根据振动产生的原因,工业设备振动可分为三类:一是强迫振动,由设备外部激励或内部不平衡力引发,如转子质量分布不均导致的离心力振动、联轴器不对中产生的周期性载荷振动,这类振动的频率通常与设备转速相关;二是自激振动,由设备内部能量反馈机制引发,如滑动轴承油膜振荡、齿轮啮合摩擦自激振动,这类振动的频率与设备固有频率接近,易引发共振;三是冲击振动,由瞬间外力作用引发,如设备启动时的冲击、部件松动后的碰撞振动,这类振动具有瞬时性、高幅值的特点。油泵振动在线监测价格振迪检测振动检测分析行家,用科技守护您的设备,让您的企业不再担心故障!

往复式压缩机常用于需要高压气体的场合,其工作原理决定了其运行中会产生***的振动。活塞往复运动、曲柄连杆机构运转以及气体脉动等都会引起设备振动。进行振动检测的目的在于,监测压缩机机体的振动水平和特征,判断是否存在异常。这有助于早期发现如活塞杆松动、曲轴箱内部磨损、轴承故障或管路共振等问题,防止因振动过大导致的部件损坏或连接松动,保障生产安全。有效的振动检测能帮助评估压缩机的运行状态,指导维护工作。振迪检测是专业的振动检测服务商,我们能为您的往复式压缩机提供专业的振动监测服务,确保其安全稳定运行。

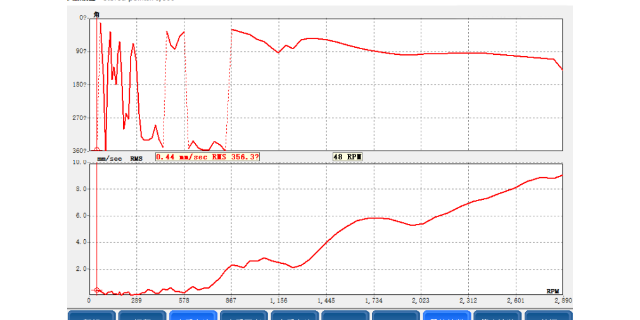

二是频域分析,通过傅里叶变换将时域信号转换为频谱图,识别振动的特征频率,从而定位故障源。频谱图的横坐标为频率(Hz),纵坐标为振动幅值(mm/s 或 m/s²),通过分析频谱图中的峰值频率,可判断故障类型:例如,频谱图中出现 1 倍工频(设备转速频率)的高幅值峰值,多为转子不平衡;出现 2 倍工频峰值,多为轴系不对中;出现轴承特征频率峰值,多为轴承磨损;出现齿轮啮合频率(齿数 × 转速频率)及其边频带,多为齿轮故障。三是时频域分析,适用于非平稳振动信号(如设备启动、停机过程中的振动,或冲击性故障的振动)。常用方法包括短时傅里叶变换(STFT)、小波变换:短时傅里叶变换通过 “滑动时间窗” 将非平稳信号分解为多个平稳信号段,再进行频域分析,可观察频率随时间的变化;小波变换则通过 “多分辨率分析”,既能捕捉高频信号的细节,又能保留低频信号的趋势,适用于诊断早期、间歇性故障(如齿轮齿面胶合、轴承保持架故障)。振迪检测振动检测分析服务质量可靠,依托专业团队及先进设备,提供可信赖的振动问题分析与解决方案。

球磨机是粉磨工艺中的关键设备,其内部钢球和物料的冲击以及筒体旋转会产生较大振动。然而,异常的振动可能预示着衬板松动、筒体裂纹、轴承故障或给料不均等问题。进行振动检测的目的在于,监测球磨机的振动特征,分析其变化趋势,以便早期发现潜在隐患。这有助于预防因振动加剧导致的衬板脱落、筒体损坏或轴承失效,避免非计划停机,保障粉磨效率。有效的振动检测能帮助评估球磨机的运行状态,指导维护工作。振迪检测是专业的振动检测服务商,我们提供专业的振动监测服务,确保您的球磨机安全、高效运行。我们的振动检测服务能够帮助您提高设备的安全性和可靠性。喷漆车间振动检测

振迪检测提供专业的振动检测服务,帮助您快速定位设备故障。悬臂吊状态监测

***是故障诊断与状态评估。技术人员结合设备的结构参数(如轴承型号、齿轮齿数、转子直径)、运行参数(如转速、负载、温度)以及历史检测数据,对提取的振动特征进行综合分析,判断设备是否存在故障、故障类型(如不平衡、不对中、轴承磨损、齿轮故障)、故障严重程度(如早期、中期、晚期),并给出维护建议(如继续监测、停机检修、部件更换)。例如,某电机轴承的振动有效值从 0.5mm/s 升至 2.0mm/s,且频谱图中出现轴承外圈故障特征频率,同时峭度值***升高,可判断为轴承外圈早期磨损,建议 1-2 周内安排更换。悬臂吊状态监测