- 品牌

- TBI MOTION

- 型号

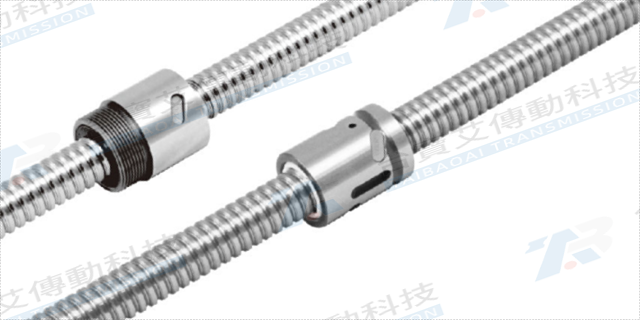

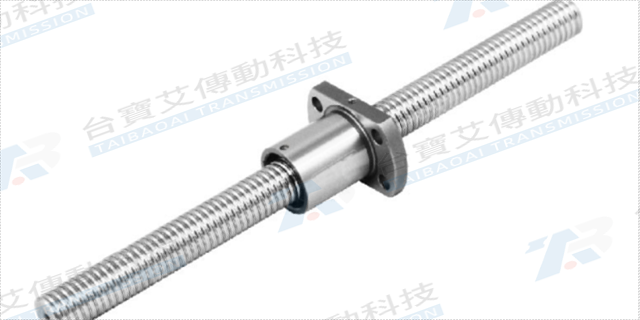

- SFAR01610FC7-1000-P0等等

- 材质

- 钢

- 是否进口

- 是

- 加工定制

- 是

- 样品或现货

- 现货

- 外形尺寸

- 1000

- 适用范围

- 机械,工业

- 产地

- 中国台湾

- 厂家

- TBI MOTION

台宝艾滚珠丝杆在加工过程中进行高精度动平衡处理,残余不平衡量≤5g・mm/kg,配合丝杆支撑座的阻尼设计,将机械运转时的振动加速度控制在 5m/s² 以内。在半导体曝光机的精密平台中,丝杆与直线电机的组合驱动实现 0.1μm 级的微位移控制,通过有限元分析优化丝杆支撑跨距,使一阶临界转速避开工作转速 ±20%,避免共振影响。动态响应测试显示,丝杆在 1000mm/s² 加速度下的定位超调量≤5μm,调整时间≤50ms,满足机械高速启停时的平稳性要求。滚珠丝杆的预加载荷可以改善其动态响应特性。上海精密滚珠丝杆维修

随着机床加工速度的不断提高,滚珠丝杆在高速运转过程中会产生大量热量,导致丝杆热膨胀变形,影响加工精度。为解决这一问题,机床滚珠丝杆采用多种热稳定性优化措施。首先,在材料选择上,采用热膨胀系数低的合金钢,并对丝杆进行特殊的热处理工艺,降低其热敏感性。其次,在结构设计上,采用中空丝杆结构,通入冷却液对丝杆进行强制冷却,带走运行过程中产生的热量;同时,优化螺母的散热结构,增加散热面积,提高散热效率。此外,还通过温度传感器实时监测丝杆的温度变化,数控系统根据温度数据对丝杆的运动进行补偿调整。经测试,经过热稳定性优化的机床滚珠丝杆在高速运转(线速度达 80m/min)时,温升控制在 20℃以内,热变形量小于 0.01mm,确保了机床在高速加工过程中的精度稳定性。广州滚珠丝杆支撑座设计滚珠丝杆时,需综合考虑负载、速度和精度要求。

3C 产品制造向小型化、精密化发展,对机床精度提出了更高要求。微型精密机床滚珠丝杆针对 3C 制造特点进行优化设计,丝杆直径可达 8mm,导程 1mm,实现了微小位移的精确控制。其采用超精密研磨工艺,螺距误差控制在 ±0.0005mm 以内,定位精度达到 ±0.001mm,能够满足手机芯片封装、微型的摄像头模组组装等工序的高精度需求。在结构上,采用紧凑型螺母设计,减小了安装空间;同时,配备高精度预紧机构,消除轴向间隙,确保重复定位精度≤±0.0005mm。在 3C 产品自动化生产线上,微型精密机床滚珠丝杆使设备的生产效率提高了 25%,产品不良率降低至 0.5% 以下,成为 3C 制造领域不可或缺的关键部件。

台宝艾为客户提供标准化的滚珠丝杆安装指南,确保半导体与机械设备的装配精度。安装前需测量导轨与丝杆的平行度(≤0.02mm/100mm),采用温差法安装轴承座(加热至 80℃),避免敲击损伤丝杆螺纹。在半导体设备的真空腔室内安装时,使用专业无尘工具(经过 ISO 14644-1 Class 5 级洁净处理),装配完成后进行氦质谱检漏(泄漏率≤1×10⁻⁹Pa・m³/s)。调试阶段通过激光干涉仪(如 Renishaw XL-80)校准丝杆螺距误差,补偿后定位精度提升至 ±3μm/300mm,确保机械系统的运动精度达标。食品级润滑脂,台宝艾滚珠丝杆满足卫生要求,适用于特殊机械领域。

机床在运行过程中,滚珠丝杆产生的噪声不仅会影响工作环境,还可能反映出丝杆的运行状态异常。为降低机床滚珠丝杆的运行噪声,采用多种噪声抑制技术。在结构设计方面,优化滚珠与滚道的接触形状,采用圆弧滚道设计,减少滚珠与滚道之间的冲击和振动;同时,合理设计滚珠的排列方式和数量,避免滚珠之间的共振。在制造工艺上,提高丝杆和螺母的加工精度,降低表面粗糙度,使滚珠与滚道之间的配合更加紧密和平滑。此外,还在螺母内部设置弹性缓冲元件,吸收滚珠运动产生的振动能量。经实际测试,采用噪声抑制技术的机床滚珠丝杆,运行噪声可降低至 65dB 以下,相比传统丝杆降低了 10 - 15dB,为操作人员创造了更加安静、舒适的工作环境,同时也提高了机床的运行稳定性和可靠性。标准化接口设计,台宝艾滚珠丝杆适配主流设备,实现机械快速换装。广东自动化设备滚珠丝杆传动

注塑机的模板开合机构会用到大直径滚珠丝杆。上海精密滚珠丝杆维修

随着机械行业设备向大型化、重载化发展,台宝艾研发多丝杆同步控制技术,满足宽幅工作台、重型负载的传动需求。在大型龙门加工中心中,通过双丝杆或四丝杆同步驱动工作台,采用高精度光栅尺实时反馈位置信息,配合伺服驱动器的交叉耦合控制算法,将多丝杆的位置偏差控制在 ±5μm 以内。当工作台负载达 5 吨时,多丝杆协同工作可确保运动平稳性,速度波动小于 ±3%。在半导体行业的大型真空镀膜设备中,四组滚珠丝杆同步驱动镀膜腔室的升降机构,实现升降速度 200mm/min,且各丝杆受力均匀性偏差≤2%,避免因偏载导致的丝杆损坏,保障设备长时间稳定运行,提升半导体镀膜工艺的一致性与良率 。上海精密滚珠丝杆维修

- 佛山锂电设备滚珠丝杆代理 2026-01-01

- 广东玻璃机械滚珠丝杆代理 2026-01-01

- 浙江锂电设备滚珠丝杆定制 2026-01-01

- 自动化设备滚珠丝杆支撑座 2026-01-01

- 佛山锂电设备滚珠丝杆维修 2026-01-01

- 珠海自动化滚珠丝杆支撑座 2026-01-01

- 珠海自动化设备滚珠丝杆选型 2026-01-01

- 广东TBI滚珠丝杆供应 2026-01-01