- 品牌

- 贝耐德,BENILINER,beniliner

- 型号

- DN200-DN1800

- 类型

- 市政管道非开挖修复管材

- 是否进口

- 否

- 是否标准件

- 标准件

- 加工定制

- 是

- 材质

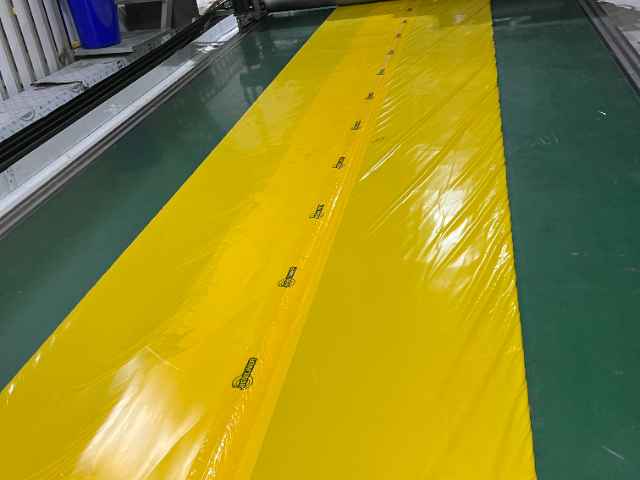

- 紫外光固化玻璃纤维制软管

- 壁厚

- 3mm-15mm

- 适用范围

- 市政管道非开挖修复管材

- 直径

- DN200-DN1800

- 是否跨境货源

- 否

- 厂家

- 安徽贝耐德管道新材料科技有限公司

- 产品规格

- DN200-DN1800,3mm-15mm

- 产地

- 安徽

采用紫外光固化内衬软管修复的管道,在后期运维阶段具备明显技术优势。得益于内衬层优越的耐腐蚀及耐磨损性能,可有效的抑制管道内壁结垢、微生物滋生等问题,大幅降低周期性清淤作业频次。管道检测环节依托智能检测机器人,即可完成全生命周期的结构性与功能性评估,无需进行开挖等大规模修复作业。此运维模式通过了技术革新,实现人力、物力资源的集约化管理,明显提升了管道资产管理效能,为管网系统的长效稳定运行提供可靠保障。此外,紫外光固化内衬软管的安装工艺具备高的标准化与模块化特点。施工团队单单需经过系统化培训,便能熟练掌握操作流程,通过了预制化的软管设计与标准化的施工步骤,大幅减少了现场施工的不确定性。这种规范化的作业模式,不单单提升了施工效率,更保障了每一次修复工程的质量稳定性,让城市地下管网的修复工作更加科学、有序。抗磨损测试达标,延长管道在复杂输送场景的寿命;内蒙古紫外光固化内衬软管原材料

无论管道使用年限几何,紫外光固化内衬软管均可以提供定制化修复方案,比如,面对结构老化、破损点密集的老旧的管网,软管可以通过了全段的内衬覆盖,构建无缝防的护层,有效的得遏制结构性损坏加剧;针对使用年限较短、单单局部渗漏的管道,则可以采用靶向修复技术,精细定位并强化受损的区域。这种 “因管施策”的修复模式,既保证了修复效果的长效性,又明显降低了管道全更换的高昂成本,为不同的工况的管道运维提供了兼具经济性与可靠性的解决方案。怎样紫外光固化内衬软管常见问题间苯树脂助力内衬层抗磨损,提升管道的耐用程度;

工人平时面对管道突发损坏的紧急状况,紫外光固化内衬软管的快速响应能力尤为突出。无论是突发性渗漏,还是严重破裂,紫外光固化内衬软管凭借其标准化、流程化的施工体系,可实现 24 小时应急响应,4到6个小时内快速启动修复作业,较传统开挖修复效率提升了80%以上。这种高效的修复模式大幅度的压缩了管道停运时长,明显的降低了因管网瘫痪导致的生产停滞、民生不便等经济损失与社会损失,真正的实现了“快速抢险、高效保供”的应急修复目标。

紫外光固化内衬软管得益于间苯树脂的优异性能,紫外光固化内衬软管固化后形成的内衬表面极为的光滑,能够明显降低流体在管道内的摩擦阻力。在液体输送的领域,可以大幅度的减少因为摩擦而产生的能耗损失;用于水体输送时,它们能够有效的降低压力损耗,明显的提升了输送的效率。此外,这种光滑如镜的表面具备着出色的抗吸附能力,可有效的避免杂质的附着,极大降低管道内部的淤积风险,进而延长管道清理周期,明显的降低了整体的运营维护成本。多项标准合规,彰显产品的可靠品质。

紫外光固化内衬软管修复后的管道具备优越的流量保持性能。固化形成的内衬表面呈现镜面级平整度,几乎不存在凹凸瑕疵,能将过流断面损失严格控制在极小范围,即便管道口径因内衬层略有缩减,也不会明显影响整体过流能力。其流体动力学阻力系数相比传统修复方式降低 30% 以上,意味着水流在管道内流动时受到的阻碍大幅减少,能量损耗相应降低。这一特性在市政供水系统中,可保障居民用水压力稳定;在雨污排水系统里,能确保汛期快速排涝,对于这些对流量稳定性要求严苛的管网系统优势明显。它能切实保证修复后的管道维持原有输水效率,有效的规避因修复作业导致的流量衰减问题,为城市生命线系统的稳定运行提供了坚实可靠的保障。DN200-DN1800管径适配,兼顾小型支线与大型干线修复;天津什么是紫外光固化内衬软管

DN200-DN1800的管径范围,满足不同规模管道的修复诉求;内蒙古紫外光固化内衬软管原材料

紫外光固化内衬软管的应用能对整个管道系统的综合性能带来提升。修复后的管道内壁光滑度明显提升,粗糙度远低于传统管道内衬材料,这不单单大幅降低了水流阻力,让介质输送更顺畅,还减少了杂质在管壁的附着机会。如此一来,能有效的避免水垢堆积和微生物滋生问题,减少管道堵塞的可能性,降低后期清理维护的频率。从长远来看,流畅的水流减少了输送过程中的能量损耗,有助于降低管道的能耗损失。同时,内衬层与原管道形成紧密结合的复合结构,相当于给管道增加了一层坚固的 “防护衣”,增强了管道的整体抗变形能力。即便面对地质沉降或者外部载荷,管道也能凭借这种复合结构的韧性更好地应对,减少开裂、渗漏等问题的出现,从而延长了整个管道系统的有效的服役周期,为管网的稳定运行提供了有力支持。内蒙古紫外光固化内衬软管原材料

- 河北紫外光固化内衬软管 2026-01-02

- 甘肃紫外光固化内衬软管近期价格 2026-01-02

- 如何紫外光固化内衬软管销售电话 2026-01-02

- 陕西紫外光固化内衬软管厂家现货 2026-01-02

- 辽宁紫外光固化内衬软管客服电话 2026-01-02

- 发展紫外光固化内衬软管费用是多少 2026-01-02

- 安徽环保紫外光固化内衬软管 2026-01-02

- 海南紫外光固化内衬软管联系方式 2026-01-02

- 云南紫外光固化内衬软管近期价格 2026-01-02

- 福建紫外光固化内衬软管价格合理 2026-01-02

- 陕西地方紫外光固化内衬软管 2026-01-02

- 内蒙古紫外光固化内衬软管一体化 2026-01-02