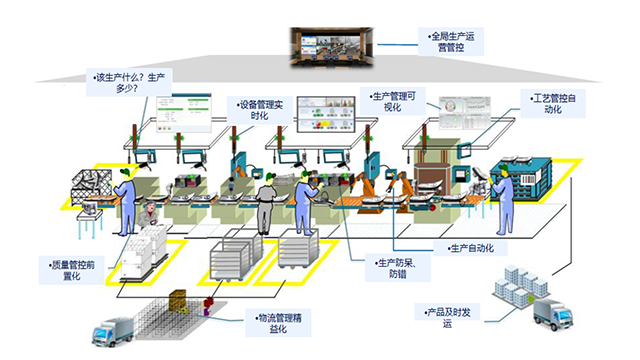

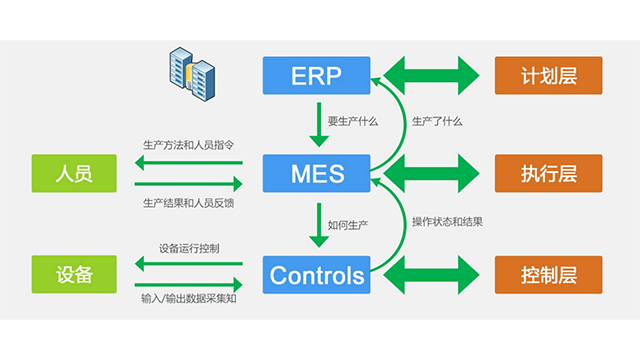

多工厂协同生产的标准化管控,跨国制造企业通过云MES统一管理全球工厂的生产标准。例如,某消费电子企业在中国、墨西哥工厂同步工艺参数与质检规则,确保产品一致性。系统自动对比各厂OEE指标,识别佳实践并推广,提升整体产能利用率10%-18%。工艺参数的自适应优化,MES结合实时反馈调整工艺参数。例如,在注塑成型过程中,系统监控模具温度与压力波动,动态调整射出速度与保压时间,减少产品缩水缺陷15%-20%。此类闭环控制尤其适用于高精度制造场景。MES是连接企业计划层与控制层的制造执行系统,实现生产全流程数字化管理。上海常见MES解决方案

MES系统通过集成工业物联网设备(如传感器、边缘计算网关),实时采集设备运行数据。例如,在汽车制造中,利用振动传感器监测冲压机状态,结合MES的预测性维护模块,可提前识别轴承磨损风险,减少非计划停机30%以上。IIoT与MES的结合还支持远程设备诊断,提升跨工厂协同效率。区块链技术增强数据可信度,MES利用区块链存储关键生产数据(如质检结果、工艺参数),确保不可篡改。例如,在医疗器械制造中,客户可通过区块链验证产品生产履历,增强供应链透明度,满足欧盟MDR法规对数据完整性的要求。上海数字化MES追溯支持混合云部署满足数据安全需求。

基于MBSE的MES业务流程建模采用MBSE(基于模型的系统工程)方法构建MES业务逻辑。某航空企业使用SysML语言定义生产订单处理、设备调度等流程,生成可执行模型并部署至MES4。模型实时验证工序合规性,如发现未按工艺路线执行装配,立即锁定设备并通知主管35。MBSE模型支持快速迭代,新产线业务流程配置周期缩短70%4。自动化包装线的MES调度优化。MES根据产品尺寸动态调整包装策略。某食品企业通过视觉系统识别饼干盒规格,MES自动分配对应尺寸的包装机,并优化机械臂抓取顺序5。当检测到生产线速变化时,系统同步调整热收缩膜机的温度参数,确保包装密封性达标5。包装工单与物流系统联动,自动打印含重量信息的GS1标准标签4。

江苏林格自动化科技有限公司的旧设备改造中的数据采集方案,针对RS485/Modbus RTU老旧设备,采用OPC UA网关进行协议转换。某注塑工厂改造20世纪90年代PLC设备,通过物通博联网关将串口数据封装为OPC UA标签,并与MES系统对接34。网关内置边缘计算功能,对原始电流信号进行滤波处理,去除噪声干扰。改造后老旧设备数据采集频率从5秒/次提升至200毫秒/次,能耗数据准确率提高60%。随着工业互联网的普及,OPC UA将进一步支撑数字孪生(Digital Twin)的实时数据同步。例如,MES可通过OPC UA获取设备全生命周期数据,在虚拟模型中模拟优化策略,再反向下发控制指令,形成“感知-分析-执行”的闭环。主要功能实时监控,通过设备联网(IoT)采集生产数据(产量、质量、设备状态等)。

能源管理的精细化监控,MES集成能源管理系统(EMS),追踪设备能耗数据。例如,在化工行业,通过分析反应釜的加热功率与产量关系,识别低效设备并优化工艺参数,降低单位产品能耗8%-15%。系统还可设定碳排放阈值,支持可持续生产目标。供应链协同的可视化平台,MES与供应商管理系统(SRM)集成,实现原材料库存与生产进度的动态匹配。例如,在快消品行业,系统根据实时产能预测原料需求,自动触发供应商补货订单,缩短供应链响应周期25%以上,同时降低库存持有成本。减少设备停机时间20%-40%,提升产能利用率。上海常见MES解决方案

实时跟踪批次产品流向,满足客户溯源需求。上海常见MES解决方案

在化工自动化产线中,MES联锁DCS系统实施安全管控。当反应釜压力超限时,MES自动触发紧急泄压程序并通知责任人,将事故响应时间从10分钟降至30秒。所有操作记录加密存储,满足ISO 45001安全审计要求。MES集成AI算法分析生产异常。某锂电池厂通过MES识别涂布工序的厚度不均问题,AI模型追溯至浆料粘度波动与搅拌速度的关联性,优化后使缺陷率降低40%。系统自动生成改进报告,支持PDCA循环。随着工业物联网(IIoT)、数字孪生(Digital Twin)等技术的发展,MES系统将进一步整合AI预测分析、自动化控制、AR/VR培训等功能,构建更智能的生产管理体系。例如:AI+SiSigma:基于MES历史数据训练机器学习模型,自动识别潜在质量风险并推荐优化方案。R远程指导:结合MES工单数据,通过AR眼镜实时指导工人完成复杂维修任务。这种数据驱动、虚实结合的智能制造模式,不提升生产效率,更推动制造业向柔性化、数字化、智能化方向持续演进。上海常见MES解决方案