- 品牌

- 今日标准

- 型号

- TC205-IV

- 产地

- 深圳

随着工业 4.0 和智能制造理念在全球的普及,走心式数控车床也在积极融入这一浪潮 。智能化的数控系统成为发展重点,通过引入人工智能、大数据分析等技术,机床能够实现自我诊断、自动优化加工参数、预测性维护等功能。例如,一些先进的走心机可以实时监测刀具的磨损情况,根据加工材料和工艺自动调整切削速度和进给量,确保加工质量的同时延长刀具寿命。这种智能化的发展趋势,不仅提高了生产效率和产品质量,还降低了企业的运营成本和设备故障率。走心机在汽车行业用于加工发动机零件、气缸套等关键部件。江西六轴走心式数控车床按需定制

走心式数控车床在医疗器械制造行业的应用,为医疗技术的进步提供了有力支持。在制造精密的手术器械和植入式医疗器械时,对零件的精度和表面质量要求极高。走心式数控车床的微米级加工精度能够满足这些严格要求,例如在加工心脏支架时,它可以精确控制管材的切削和成型,确保支架的尺寸精度和表面光洁度,提高支架的生物相容性和安全性。而且,其高效的加工能力能够满足医疗器械批量生产的需求,降低生产成本,使更多患者能够受益于先进的医疗技术。浙江国内走心式数控车床售后服务走心机起初用于非民用器械精密加工,后因市场需求转向民用产品加工领域。

电子行业对零件的精度和小型化要求极高,走心式数控车床在该行业发挥着重要作用。以手机制造为例,手机内部的微型连接器、振动马达轴等零件,尺寸微小且形状复杂。走心式数控车床凭借其高精度和多轴联动功能,能够精确加工这些零件。在加工微型连接器时,可在一次装夹中完成车削、铣削和冲压等工序,保证了连接器的尺寸精度和插拔性能。此外,对于电子设备中的精密螺丝,走心式数控车床能高效生产,满足电子行业大规模、高精度的生产需求,为电子产品的轻薄化和高性能提供了有力支持。

汽车零部件制造对生产效率和质量要求严格,走心式数控车床成为众多汽车零部件供应商首要选择的设备。在汽车发动机制造中,曲轴、凸轮轴等关键零件的加工精度影响着发动机的性能和可靠性。走心式数控车床通过多轴联动和高精度加工,能够满足这些零件复杂的形状和尺寸精度要求。同时,在汽车电子系统中,如传感器外壳、接插件等小型零件的生产,走心式数控车床的高效率加工模式可实现大规模生产,降低生产成本,提高汽车零部件的整体质量和生产效率,推动汽车产业的发展。走心机加工时材料旋转、刀具相对静止,与数控车床刀具旋转、材料静止不同。

与常规数控加工工艺相比,走心式数控车床具备缩短产品制造工艺链的优势。一次装卡就能完成全部或者大部分加工工序,减少了装卡改变导致的生产辅助时间,同时也缩短了工装卡具制造周期和等待时间,显著提高了生产效率。在实际生产中,能够让企业更快地完成产品交付,增强市场竞争力。减少装夹次数是走心式数控车床的又一突出优势。装夹次数的减少避免了由于定位基准转化而导致的误差积累,同时,其大都具有在线检测功能,可实现制造过程关键数据的在位检测和精度控制,从而提高产品的加工精度。这使得加工出的产品质量更稳定,更能满足市场对产品精度的严格要求。熟悉走心机故障排查方法,能在设备出现问题时迅速解决。河南精密走心式数控车床

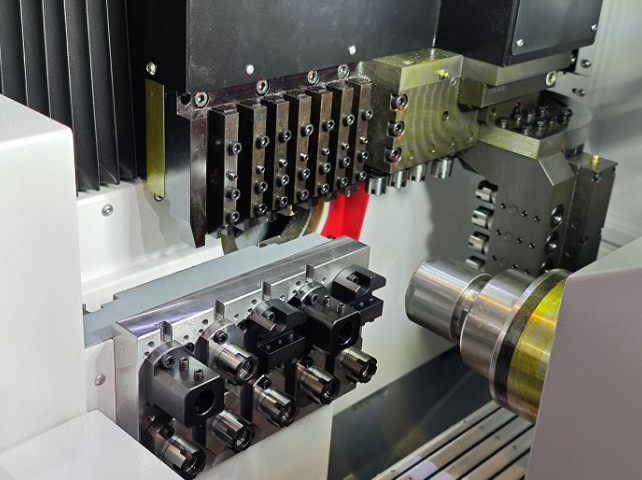

走心机刀排采用阶梯式导轨构造,提高刀架台刚性,排屑顺畅,加工更稳定。江西六轴走心式数控车床按需定制

加工精度高是走心式数控车床的核心竞争力之一。在加工过程中,其采用高精度的数控系统,配合精密导轨和主轴,能够将加工误差控制在极小的范围内,实现微米级的加工精度。这使得它能够满足如医疗器械、光学仪器等对精度要求极高的行业的需求,为这些行业生产出高质量的精密零部件。走心式数控车床的稳定性也值得称赞。在长时间的连续加工过程中,它能够保持稳定的工作状态,不会出现因设备自身问题导致的加工质量波动。其稳定的性能保障了生产的连续性和产品质量的一致性,让企业能够放心地进行大规模生产,提高生产效率和产品质量。江西六轴走心式数控车床按需定制

走心式数控车床与传统车床的对比优势:与传统车床相比,走心式数控车床优势明显。在加工精度上,一次装夹完成多工序,减少重复装夹误差,精度可达 ±0.005mm,远超传统车床。加工效率方面,多工序集成,效率提升 3 - 5 倍,且能实现连续生产。在加工复杂零件能力上,走心式数控车床的多轴联动和动力刀具系统,可加工偏心孔、螺旋槽等复杂结构,传统车床则难以胜任。在自动化程度上,走心式数控车床搭配自动送料机、具备自动下料功能,甚至可实现无人化生产,而传统车床大多依赖人工操作,劳动强度大且生产效率低。走心式数控车床如何提升生产效率?今日标准给您答案。江西六轴走心式数控车床价格 今日标准是国内**早...

- 河北国内走心式数控车床工厂 2025-11-27

- 江西瑞士型走心式数控车床定制 2025-11-27

- 河南精密走心式数控车床厂家 2025-11-27

- 河南走心式数控车床应用范围 2025-11-27

- 单主轴走心式数控车床品牌 2025-11-27

- 安徽走心式数控车床品牌 2025-11-27

- 江苏精密走心式数控车床 2025-11-27

- 天津国产走心式数控车床厂家 2025-11-27

- 北京走心式数控车床定制 2025-11-27

- 浙江双主轴走心式数控车床常见问题 2025-11-27

- 福建精密走心式数控车床解决方案 2025-11-26

- 湖北六轴走心式数控车床技术指导 2025-11-26

- 上海双主轴走心式数控车床应用范围 2025-11-26

- 天津走心式数控车床常见问题 2025-11-26

- 河南双主轴走心式数控车床哪家便宜 2025-11-26

- 双主轴走心式数控车床价格 2025-11-26

- 单主轴走心式数控车床品牌 11-27

- 安徽走心式数控车床品牌 11-27

- 江苏精密走心式数控车床 11-27

- 天津国产走心式数控车床厂家 11-27

- 北京走心式数控车床定制 11-27

- 浙江双主轴走心式数控车床常见问题 11-27

- 浙江进口走心式数控车床使用方法 11-26

- 山东出口走心式数控车床用途 11-26

- 山西进口走心式数控车床解决方案 11-26

- 浙江六轴走心式数控车床解决方案 11-26