- 品牌

- 麟能科技

- 型号

- LN

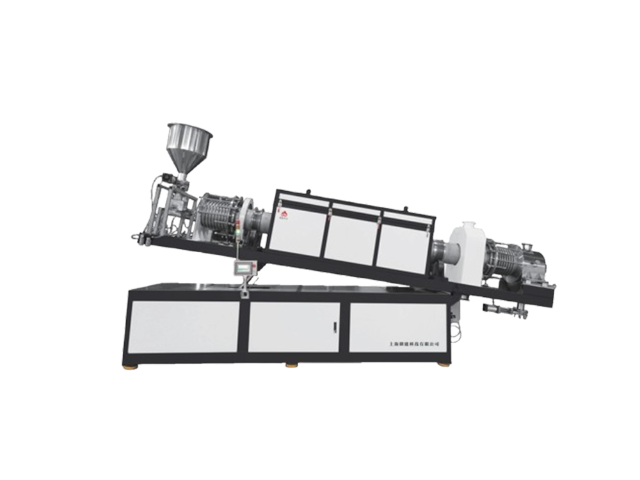

连续式烧结炉是一种高效率的烧结设备,其结构设计精密,能够满足连续生产的需求。以下是对连续式烧结炉结构的简要介绍:连续式烧结炉主要由炉体、加热系统、传送机构、温控系统、气氛控制系统以及排气系统等部分组成。炉体是设备的主体结构,通常采用**度、耐高温的材料制成,以承受高温下的热应力和化学腐蚀。加热系统位于炉体内,通过电阻加热、感应加热等方式提供高温热源,使炉膛内的材料达到所需的烧结温度。传送机构是连续式烧结炉的**部分,它负责将待烧结的材料连续不断地送入炉膛,并在烧结完成后将其送出。温控系统和气氛控制系统则用于精确控制炉膛内的温度和气氛,以满足不同材料和烧结工艺的需求。排气系统则负责在烧结过程中排除炉膛内的有害气体,保持炉膛内的清洁和稳定。综上所述,连续式烧结炉的结构设计充分考虑了高温烧结过程中的各种需求,为高效率、高质量的生产提供了有力支持。 高效节能型烧结炉,麟能科技助力绿色生产与可持续发展。山东电阻式烧结炉咨询报价

烧结炉作为材料加工领域的关键设备,其应用范围广泛,涵盖了多个高科技与工业领域。在粉末冶金领域,烧结炉通过高温处理将粉末材料转化为致密的固体材料,用于制造各种高性能的零部件,如硬质合金刀具、耐磨零件等。在陶瓷工业中,烧结炉则用于制备高精度的陶瓷制品,如陶瓷电容器、陶瓷传感器等,这些制品具有优异的电学性能和机械性能。此外,烧结炉还广泛应用于微电子封装领域,通过高温烧结技术实现芯片与封装材料之间的紧密连接,提高封装器件的可靠性和稳定性。在新能源领域,烧结炉也发挥着重要作用,如用于制备锂离子电池的正负极材料,以及太阳能电池板的制造等。通过烧结炉的高温处理,可以优化材料的微观结构,提高材料的性能和使用寿命。总之,烧结炉作为材料加工的重要工具,其应用范围广泛,对于推动科技进步和产业发展具有重要意义。 江西陶瓷烧结炉批发厂家从陶瓷到金属,麟能科技烧结炉覆盖全领域烧结需求。

烧结炉在使用过程中,需严格遵守一系列注意事项以确保操作安全及烧结质量。以下是一些关键要点:首先,当使用氢气或分解氨作为保护气氛时,务必先通入氮气进行置换,确保炉内空气完全排出后再通电升温,以防发生打鸣或事故。其次,对于采用钼丝作为加热元件的烧结炉,在通电前应预先通入保护气体,防止钼丝因氧化而脆断,影响烧结效果和加热元件寿命。此外,炉门及气体排出口应始终保持明火状态,以有效防止氧气进入或氢气外泄,从而避免和煤气中毒等安全隐患。在升温过程中,若电热元件为铁铬铝电阻丝,当温度升至1100℃时,应暂停升温一段时间(约30分钟),以避免电阻丝表面温度过高导致损坏。同时,升温前及操作过程中,应定期检查气流、水流是否符合要求,并检查设备、电源及炉温控制仪表是否正常工作,以确保烧结过程的稳定性和安全性。停炉时,应先切断电源,待炉温降至200℃以下后再停止供气和供水。此外,除非必要维修,应避免频繁停炉,以减少加热元件老化、耐火材料碎裂、炉内气氛不纯及炉温波动等不利影响。

真空烧结炉的使用方法主要包括以下步骤:检查与准备:在操作前,需对真空烧结炉进行***检查,确保水源、电源、气源等连接正常,加热元件和真空系统无损坏或泄漏。同时,要准备好将要烧结的样品,并将其放置在烧结炉的样品托盘上。密封与抽真空:将样品托盘放入烧结炉中,并密封炉门。之后,启动真空泵,将炉内气体抽出,直至达到所需的真空度。这一步骤对于避免样品在烧结过程中被氧化或污染至关重要。加热与烧结:在真空条件下,启动加热系统,使烧结炉逐渐升温至所需温度。保持该温度一段时间,以便样品充分烧结。加热过程中,需密切关注炉内温度和压力变化,确保烧结过程稳定进行。冷却与取出:烧结完成后,关闭加热系统,让烧结炉自然冷却或采用强制冷却方式降至室温。之后,打开炉门,取出样品托盘,并检查烧结质量。在整个使用过程中,需严格遵守操作规程,确保人员和设备的安全。同时,还需根据烧结材料和工艺要求,合理调整操作参数,以获得比较好的烧结效果。 在先进材料制造中,麟能科技烧结炉始终走在行业前沿。

烧结炉是材料加工领域的重要设备,其结构设计对于确保烧结过程的顺利进行和烧结质量至关重要。以下是烧结炉结构的简要介绍:烧结炉的主体部分通常由炉壳、炉膛和加热元件组成。炉壳是烧结炉的外层结构,通常由**度、耐高温的材料制成,以保护炉膛和加热元件免受外界环境的干扰。炉膛则位于炉壳内部,是放置待烧结材料的空间,通常由耐高温、耐腐蚀的材料制成,以确保在高温下能够保持稳定。加热元件是烧结炉的关键部分,用于提供高温热源,使炉膛内的材料达到所需的烧结温度。加热元件通常由电阻丝、电热管或感应加热线圈等组成,加热方式多样,可根据不同的材料和烧结工艺需求进行选择。此外,烧结炉还配备了温度控制系统、气氛控制系统和排气系统等辅助设备。温度控制系统用于精确控制炉膛内的温度,确保烧结过程的稳定性和准确性。气氛控制系统则用于调节炉膛内的气氛,以满足不同材料和烧结工艺的需求。排气系统则用于在烧结过程中排除炉膛内的有害气体,保持炉膛内的清洁和稳定。综上所述,烧结炉的结构设计充分考虑了材料烧结过程中的各种需求,为制备高性能、高质量的材料提供了有力支持。 为您量身定制烧结炉,麟能科技满足各种复杂工艺需求。安徽工业烧结炉方案

提升产品质量与一致性,麟能科技烧结炉值得您的信赖。山东电阻式烧结炉咨询报价

烧结炉技术是一种重要的高温反应技术,广泛应用于多个工业领域。以下是对烧结炉技术的简要介绍:烧结炉是一种高温反应设备,它利用高温将颗粒状原料进行烧结,使其转化成高品位固体物质。这种设备的主要部分包括炉膛、炉壳、燃烧设备以及排放设备等。在工作时,烧结炉通过热风或废气回收再利用,使物料在高温下发生化学反应、传热和传质,从而完成烧结过程。烧结炉的种类繁多,根据传热方式和工艺特点的不同,可以分为多种类型,如点焙烧结炉、吊窑烧结炉、机床烧结炉(带式烧结炉)、回转烧结炉等。这些不同类型的烧结炉适用于不同的物料和工艺需求。此外,烧结炉技术还涉及多种烧结工艺,如加压烧结、液相烧结等,这些工艺可以进一步提高烧结产品的质量和性能。同时,随着科技的不断发展,烧结炉技术也在不断创新和完善,如微波烧结、中频感应烧结等新型烧结技术的出现,为工业生产提供了更多的选择和可能性。总的来说,烧结炉技术在冶金、耐火材料等多个工业领域中发挥着重要作用,是推动工业生产发展的重要力量。 山东电阻式烧结炉咨询报价

温度控制系统是烧结炉的“神经中枢”,其精度直接决定着成品的性能。现代烧结炉普遍采用PID(比例-积分-微分)调节算法,通过触摸屏可预设复杂的温度曲线,从室温到目标温度的升温速率能精确到1℃/min,保温时间设定误差不超过5秒。对于需要多段式烧结的工艺,系统能自动完成升温-保温-降温的循环切换,比如电子陶瓷烧结常需经过600℃排胶、1200℃致密化、800℃退火三个阶段,控制系统会严格按照预设参数执行,全程无需人工干预。为应对突发状况,系统内置多重保护机制:当热电偶故障时,备用传感器会立即启动;炉内温度超过设定值5℃时,自动切断加热电源并启动声光报警;冷却水路流量不足时,连锁装置会强...

- 推荐烧结炉定制价格 2026-01-14

- 安徽国产烧结炉产业链 2026-01-14

- 上海定做烧结炉怎么样 2026-01-14

- 山东石墨烧结炉型号 2026-01-14

- 上海自动化烧结炉零售价格 2025-09-18

- 数字控制烧结炉销售电话 2025-09-18

- 江苏电加热烧结炉服务电话 2025-09-18

- 江西陶瓷烧结炉厂家电话 2025-09-18

- 江苏快速升温烧结炉市场价格 2025-09-18

- 浙江节能型烧结炉服务电话 2025-09-18

- 山东国产烧结炉价位 2025-09-18

- 江苏特殊气氛烧结炉工厂直销 2025-09-18

- 山东定做烧结炉要多少钱 2025-09-18

- 江西工业烧结炉哪里有卖的 2025-09-18

- 江苏石墨烧结炉工厂直销 2025-09-18

- 上海高效能烧结炉有哪些 2025-09-18

- 批量处理马弗炉厂家报价 01-14

- 湖北附近哪里有真空炉均价 01-14

- 上海定做真空炉型号 01-14

- 实验室马弗炉怎么样 01-14

- 山东1700℃马弗炉型号 01-14

- 江苏石墨马弗炉市场价 01-14

- 安徽定制马弗炉批发厂家 01-14

- 江西小型家用马弗炉咨询报价 01-14

- 浙江箱式马弗炉产业链 01-14

- 山东多功能马弗炉市场价格 01-14