- 品牌

- 今日标准

- 型号

- TC205-IV

- 产地

- 深圳

标准化和模块化设计成为走心机发展的国际趋势之一 。通过制定统一的标准和模块化的设计理念,不同厂家生产的零部件可以实现互换,方便了设备的维护和升级。同时,模块化设计也使得企业能够根据客户的不同需求,快速组装出个性化的走心机产品,缩短产品研发周期,提高市场响应速度,增强企业在国际市场上的竞争力。随着数字化技术的飞速发展,虚拟制造和仿真技术在走心机领域得到应用 。在产品设计阶段,工程师可以利用虚拟制造软件对走心机的加工过程进行模拟和优化,提前发现潜在问题,避免在实际生产中出现错误,降低研发成本和时间。在设备操作培训方面,仿真技术可以为操作人员提供逼真的虚拟操作环境,提高培训效果和安全性,这种数字化的发展趋势将进一步推动走心机行业的智能化升级。走心式数控车床适用于精密五金、轴类非标件的批量生产。湖北单主轴走心式数控车床购买

从产品类型来看,多主轴数控走心机在国际市场上占据主导地位,约占 69% 的份额 。多主轴设计使得机床能够同时进行多个加工操作,极大地提高了生产效率,特别适合大规模、标准化的零件生产,如电子、汽车零部件制造等行业。相比之下,单主轴数控走心机则更侧重于高精度、小批量的加工任务,在医疗器械、航空航天等对精度要求极高的领域发挥重要作用。不同类型的走心机根据市场需求,各自在相应领域展现出独特的优势,满足了多样化的工业生产需求。湖北单主轴走心式数控车床购买走心机结合物联网、人工智能等技术,智能化改造前景广阔。

走心式数控车床在优化生产流程方面具有优势。其集成化的加工功能,使得原本需要多台设备、多道工序才能完成的加工任务,现在只需一台走心式数控车床就能一站式搞定。以汽车发动机零部件的加工为例,传统加工方式需要在车床、铣床、钻床等多台设备上依次加工,不仅设备占地面积大,而且工序之间的周转时间长。而走心式数控车床可以在一次装夹后,通过多轴联动和复合加工功能,完成车削、铣削、钻孔、攻丝等多种工序,极大地缩短了生产周期,提高了生产效率,同时也减少了因多次装夹带来的定位误差,提升了产品质量。

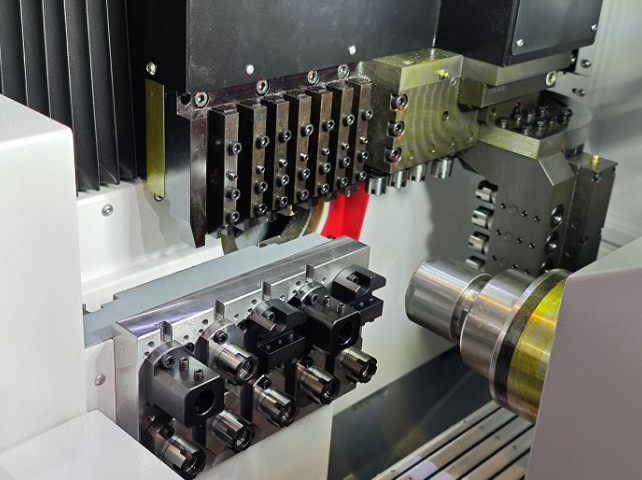

走心式数控车床的刀具系统和切削工艺对加工质量和效率有着重要影响。为适应不同材料和加工要求,刀具种类丰富多样,包括车刀、铣刀、钻头等,且不断向高性能、高精度方向发展。例如,采用涂层刀具技术,提高刀具的耐磨性和切削性能。在切削工艺方面,通过优化切削参数,如切削速度、进给量和切削深度,结合先进的冷却润滑技术,减少刀具磨损,提高零件表面质量。同时,智能刀具监测系统的应用,能够实时监测刀具的磨损情况,及时提醒更换刀具,保证加工过程的连续性和稳定性。走心机一次装夹不停主轴可车削 200mm 以上长度零件,加工效率远超普通车床。

精度恒定是走心式数控车床的重要特性。切屑刀具始终在主轴与工件夹紧部位加工,保证了加工精度的稳定。在加工过程中,不会因刀具位置变化或其他因素导致精度波动,这使得加工出的精密五金、轴类异型非标件等产品质量可靠,能够满足航空航天、汽车零部件等对精度要求极高的领域的需求,为制造业的发展提供坚实保障。走心式数控车床的操作相对简单,即便对于经验不是特别丰富的操作人员来说,经过一定时间的培训,也能熟练上手。其配备的数控系统,操作界面友好,编程相对便捷,只需输入相应的程序指令,就能完成复杂的加工任务。这不仅降低了企业对操作人员的技术门槛要求,还能提高生产效率,让更多企业能够轻松运用这一先进设备进行生产。走心机采用双轴排布刀具,缩短换刀时间,减少加工循环时间。国产走心式数控车床售后服务

从航空航天到医疗器械,走心式数控车床应用领域极为普遍。湖北单主轴走心式数控车床购买

走心式数控车床在医疗器械制造行业的应用,为医疗技术的进步提供了有力支持。在制造精密的手术器械和植入式医疗器械时,对零件的精度和表面质量要求极高。走心式数控车床的微米级加工精度能够满足这些严格要求,例如在加工心脏支架时,它可以精确控制管材的切削和成型,确保支架的尺寸精度和表面光洁度,提高支架的生物相容性和安全性。而且,其高效的加工能力能够满足医疗器械批量生产的需求,降低生产成本,使更多患者能够受益于先进的医疗技术。湖北单主轴走心式数控车床购买

走心式数控车床与传统车床的对比优势:与传统车床相比,走心式数控车床优势明显。在加工精度上,一次装夹完成多工序,减少重复装夹误差,精度可达 ±0.005mm,远超传统车床。加工效率方面,多工序集成,效率提升 3 - 5 倍,且能实现连续生产。在加工复杂零件能力上,走心式数控车床的多轴联动和动力刀具系统,可加工偏心孔、螺旋槽等复杂结构,传统车床则难以胜任。在自动化程度上,走心式数控车床搭配自动送料机、具备自动下料功能,甚至可实现无人化生产,而传统车床大多依赖人工操作,劳动强度大且生产效率低。走心式数控车床如何提升生产效率?今日标准给您答案。江西六轴走心式数控车床价格 今日标准是国内**早...

- 河北国内走心式数控车床工厂 2025-11-27

- 江西瑞士型走心式数控车床定制 2025-11-27

- 河南精密走心式数控车床厂家 2025-11-27

- 河南走心式数控车床应用范围 2025-11-27

- 单主轴走心式数控车床品牌 2025-11-27

- 安徽走心式数控车床品牌 2025-11-27

- 江苏精密走心式数控车床 2025-11-27

- 天津国产走心式数控车床厂家 2025-11-27

- 北京走心式数控车床定制 2025-11-27

- 浙江双主轴走心式数控车床常见问题 2025-11-27

- 福建精密走心式数控车床解决方案 2025-11-26

- 湖北六轴走心式数控车床技术指导 2025-11-26

- 上海双主轴走心式数控车床应用范围 2025-11-26

- 天津走心式数控车床常见问题 2025-11-26

- 河南双主轴走心式数控车床哪家便宜 2025-11-26

- 双主轴走心式数控车床价格 2025-11-26

- 单主轴走心式数控车床品牌 11-27

- 安徽走心式数控车床品牌 11-27

- 江苏精密走心式数控车床 11-27

- 天津国产走心式数控车床厂家 11-27

- 北京走心式数控车床定制 11-27

- 浙江双主轴走心式数控车床常见问题 11-27

- 浙江进口走心式数控车床使用方法 11-26

- 山东出口走心式数控车床用途 11-26

- 山西进口走心式数控车床解决方案 11-26

- 浙江六轴走心式数控车床解决方案 11-26