在模具维修和保养工作中,卧式合模机是定位故障点的有效工具。当模具出现问题时,可将其安装在卧式合模机上进行模拟开合动作。通过观察合模过程中模具各部件的运动情况,能够直观地发现卡滞、磨损等异常现象。例如,合模时若某一部位出现卡顿,可能意味着该部位的导轨磨损或有异物堵塞。卧式合模机配备的高精度传感器,可实时监测合模力、位移等参数。当模具存在内部裂纹或变形时,合模力会出现异常波动,传感器能捕捉到这些变化,帮助维修人员快速锁定故障位置。同时,借助设备的可视化操作界面,维修人员可以清晰地查看模具开合过程中的各项数据曲线,进一步分析故障原因。这种辅助定位故障点的功能,提高了模具维修效率,减少了维修时间和成本,延长了模具的使用寿命,保障了生产的连续性。操作前确认卧式合模机供电电压正常,偏差不超 ±15%。湛江卧式合模机按需定制

急停开关及前后安全门开关是卧式合模机保障人员和设备安全的关键部件。急停开关在紧急情况下,如设备突发故障、出现异常噪音或冒烟等危险状况时,操作人员可迅速按下,使设备立即停止运行,避免事故进一步扩大,保护现场人员安全,减少设备损坏程度。前后安全门开关则与设备运行状态紧密关联,当安全门关闭时,开关触发,设备才能正常启动运行;若在设备运行过程中安全门被意外打开,开关会立即切断设备电源,防止操作人员肢体接触到运动部件,避免夹伤等严重事故。日常操作中,要定期检查这些开关的灵敏度,可通过模拟紧急情况和开关门动作进行测试。发现开关损坏或异常,应及时更换维修,确保其始终处于正常工作状态,为卧式合模机的安全运行保驾护航。宝鸡卧式合模机保养卧式合模机的 4.i 系统,为智能制造提供解决方案。

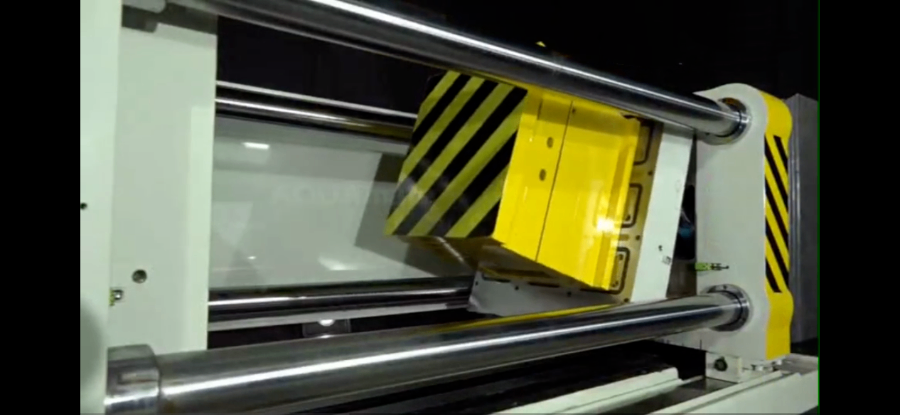

卧式合模机在模具行业中,对模具吊装、翻身等操作有着不可忽视的作用。设备配备了专业的模具吊装接口和稳固的起吊结构,可与行吊等起重设备配合,安全地将大型模具吊运至合模机工作台上。在模具安装过程中,通过独特的旋转和翻转机构,能轻松将模具进行 0 - 90° 的翻转,方便操作人员调整模具角度,准确完成模具定位和安装,提高了模具安装效率和准确性。当需要对模具进行维修保养时,卧式合模机可将模具翻转至合适角度,使维修人员能够更便捷地接触到模具各个部位,对内部结构进行检查、维修和保养,减少因模具位置不佳带来的操作困难,保障模具维修工作顺利进行,延长模具使用寿命,提升整个模具行业的生产运营效率。

金属制品模具制造对模具的质量稳定性要求极高,卧式合模机在这一领域表现良好。在金属压铸过程中,卧式合模机能够提供强大且稳定的合模力,确保模具在高压填充金属液时紧密闭合,防止金属液泄漏,保证产品成型完整性。其先进的热平衡系统可有效控制模具温度,避免因温度不均导致金属制品出现缩孔、变形等缺陷。以铝合金轮毂模具制造为例,卧式合模机通过控制合模速度和压力,使模具能够均匀地承受金属液的冲击力,生产出的轮毂模具结构致密、强度高。而且,卧式合模机的自动化程度高,生产过程中的参数可精确设定和重复执行,保证了每一副模具质量的一致性和稳定性,满足了金属制品行业对大规模、高质量模具生产的需求。卧式合模机在行业绿色发展进程中树立了良好典范。

卧式合模机运用先进技术,极大地改善了工人的工作环境,减轻了劳动强度。其自动化程度高,从原料上料、模具开合到产品取出,整个生产过程可实现自动化运行。工人只需在设备启动前进行参数设置和模具安装,设备运行过程中进行简单的监控即可,无需像传统模具制造那样,频繁地进行人工搬运、开合模具等体力劳动。例如,在大型模具生产中,传统方式需要多名工人协同操作,劳动强度大且效率低。而卧式合模机配备的自动取件装置,可轻松完成产品取出工作,减少了工人与高温模具和成型产品的直接接触,降低了烫伤、砸伤等安全风险。同时,设备的智能控制系统能自动诊断故障并提示维修,减少了工人排查故障的时间和精力消耗,让工人从繁重、危险的劳动中解脱出来,提高了工作的舒适度和安全性。开启卧式合模机前,要确保电热系统正常,温度稳定。衡水卧式合模机配件

医疗器械模具制造选用卧式合模机,保障产品安全可靠。湛江卧式合模机按需定制

在全球制造业面临诸多挑战的当下,卧式合模机成为复苏的关键助力。它具备高效的生产能力,开模速度可达 450mm/s,缩短了产品的生产周期,提高了企业的产出效率。其广泛应用于汽车零部件、电子设备外壳等多个领域的模具制造,通过合模控制,保障了模具的高精度,从而提升了终端产品质量,增强了制造业企业的市场竞争力。凭借稳定可靠的性能,卧式合模机帮助众多企业快速恢复生产,带动上下游产业链协同发展,为全球制造业复苏注入强劲动力。湛江卧式合模机按需定制