- 品牌

- 烽唐,烽唐|我要SMT

- 加工方式

- 来料加工,来样加工,代料代工加工,OEM加工,ODM加工,任何方式

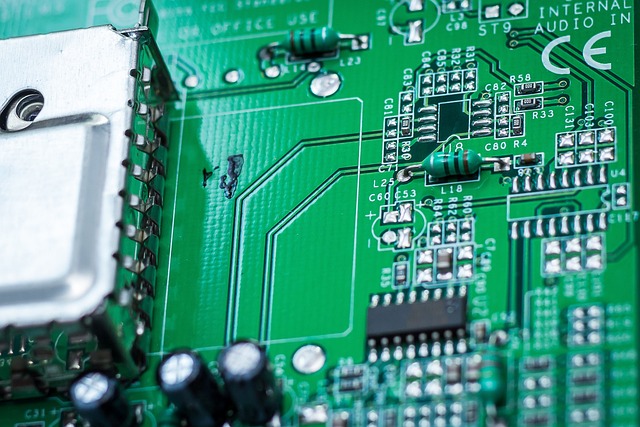

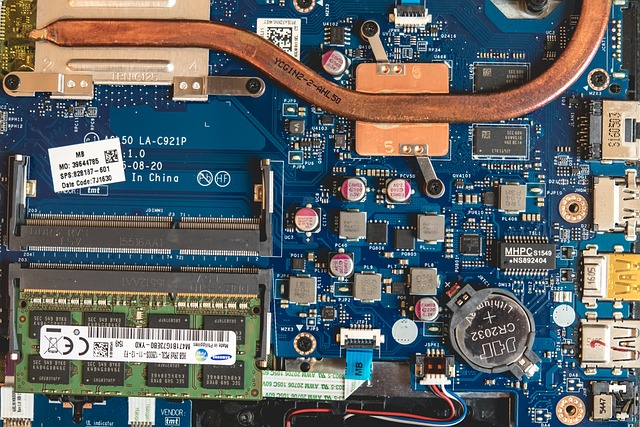

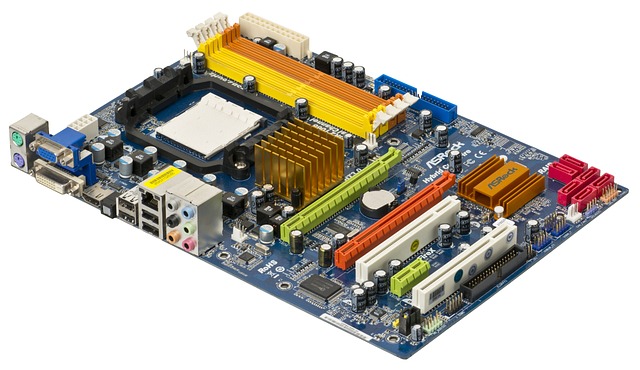

SMT加工中的自动化装备:科技**生产变革在当代电子制造产业中,SMT(SurfaceMountTechnology,表面贴装技术)加工占据着举足轻重的地位。随着科技进步的步伐加快,自动化装备日益成为SMT加工流程中的**力量,它们不仅***提升了生产效能,还确保了产品质量的***。下面,我们将一同探索SMT加工中自动化装备的奥秘。一、自动贴片机:精细贴装,**先行自动贴片机作为SMT加工的主力军,凭借其***的速度与精细度,实现了元器件贴装作业的自动化与智能化。借助**的视觉定位技术和精密的机械操控,即便是微米级别的组件也能被准确无误地安置到位,尤其在面对高密度电路板时,展现出了非凡的优势。二、自动焊接设备:稳定焊接,质量保障自动焊接设备在SMT加工中扮演着承上启下的关键角色。它能够自主完成SMT焊接、波峰焊接、热风焊接等多种焊接方式,确保每一次焊接都达到稳定一致的效果。自动化焊接技术的应用,极大增强了连接点的可靠性,从而***提升了产品的整体性能与可靠性。三、自动检测设备:***监控,品质护航自动检测设备是确保SMT加工产品合格出厂的“守门员”。它通过光学检测、电学检测、X射线检测等多样化的手段,对电路板进行全覆盖的精密检测。在PCBA生产加工中,与供应商的紧密合作可以提高物料质量和交货速度。哪里有PCBA生产加工评价好

迅速识别并排除潜在的制造缺陷,为产品品质提供了坚实的保障,确保每一项出品都能满足严格的行业标准与用户期望。四、自动化物流系统:无缝衔接,物流畅行在SMT加工的背后,自动化物流系统默默地支撑着整个生产链条的**运转。该系统负责从原料入库到成品出库全程的物料管理,涵盖原料自动供料、中间产品自动转运、成品自动封装等多个环节,大幅减轻了人力负担,优化了生产线的流动性,进而缩短了生产周期,降低了运营成本。五、人机协作系统:智慧联动,安全**随着人工智能与机器学习技术的日臻成熟,人机协作系统开始在SMT加工领域崭露头角。此类系统通过人与机器的智慧融合,提升了生产的灵活性与适应性,确保了工作人员的安全,并比较大限度地释放了生产潜力,开创了一种以人为本、效率至上的新型生产模式。六、数据采集与分析系统:智能调控,优化生产SMT加工中的自动化装备往往配备有**的数据采集与分析系统。这套系统能够实时追踪生产数据,对生产过程进行***的监控与分析,及时发现异常并作出响应,实现生产流程的持续优化与改进,从而不断提升总体的生产效率与产品质量。结语:科技赋能让SMT加工跃升新台阶综上所述。浦东新区哪里PCBA生产加工性价比高在PCBA生产加工中,消费者权益保护确保了产品安全和售后支持。

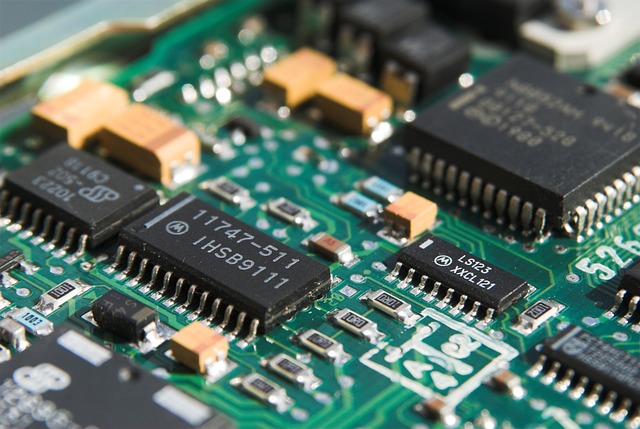

SMT加工中的自动检测技术在SMT(SurfaceMountTechnology,表面贴装技术)加工的精密领域里,自动检测扮演着确保品质与效率双重保障的要角。本文旨在深入浅出地解读SMT加工中自动检测的本质、价值所在,以及主流检测技术与其实际应用范例,为读者呈现这一环节的***洞察。一、自动检测概览:科技与质量的守门员定义诠释自动检测,即依托**设备与智能算法,对SMT制品实施无遗漏、高精度的***体检。其目标在于即时揪出潜藏瑕疵,确保批量产出的每一单元皆达至高标准。战略重要性效率倍增器:自动检测大幅提升检验速度,尤其适配大规模生产线,***缩短从生产到出货的时间跨度。精细度飞跃:摒弃传统人眼审察带来的主观偏差与疲劳累积,自动化手段令误差率直线下降。质量守护神:严密监控下,任何轻微偏差亦无所遁形,有效防范次品流通,护航消费者权益。二、主流检测技术:锐眼扫描,洞悉微尘视觉检测技术运用高清摄像与图像分析,专注于外貌、焊点、部件定位等宏观层面的筛查。精密算法辅助,确保细微差异亦能被敏锐捕获。X射线******技术穿透表象直达实质,探查SMT产品深埋内部的构造完整性与焊点质量。对于隐蔽区域的缺陷揭示,堪称不可或缺的利器。

SMT加工中常见的质量问题有哪些?SMT(SurfaceMountTechnology)加工过程中可能会遇到多种质量问题,这些问题可能源于材料、工艺、设备或是操作不当等多种原因。了解这些常见问题有助于制造商及时发现并采取纠正措施,提高产品良率和整体生产效率。以下是SMT加工中一些常见的质量问题:锡桥与短路原因:通常由过多的焊膏导致,也可能是因为模板开口设计不合理或印刷不精确。解决:调整焊膏配比,优化印刷参数,确保焊盘间的适当间隙。少锡或多锡原因:焊膏量不足或多于所需,可能是由于模板设计错误或印刷机参数设定不当。解决:重新设计模板开口,调整刮刀压力、速度等印刷参数。元件偏移原因:贴片头定位不准,基板支撑不稳定,或PCB翘曲。解决:确保机器校准,加固支撑平台,控制基板加热均匀,防止热变形。空洞与气孔原因:焊接过程中气体无法逸出,多见于较大焊端或BGA等组件。解决:调整回流焊曲线,增加峰值温度时间,确保充分排气。立碑效应原因:焊膏熔化时产生的侧向力不平衡,导致芯片一端升起。解决:平衡焊膏量,优化焊盘设计,采用低坍塌型焊膏。冷焊原因:加热不足,焊锡未能完全熔化,形成脆硬连接。解决:检查回流焊炉温区设置。安全管理在PCBA生产加工中包括设备操作规则和化学品使用指导。

SMT加工中资源优化的四大策略:精简至胜之道在电子制造领域,SMT(SurfaceMountTechnology,表面贴装技术)加工作为连接设计与终端市场的桥梁,其效能高低直接关乎企业的成本控制与市场竞争力。面对日臻严格的**要求与愈演愈烈的竞争态势,如何巧妙调配有限资源,实现**优产出,已成为业界亟待**的课题。以下,我们将从物料管理、生产效能、人力资源与绿色制造四个层面,深度剖析SMT加工资源优化的实战秘籍。一、物料管理:精细施策,防微杜渐智慧采购与仓储精细采购策略:依托数据分析与市场洞察,制定前瞻性的采购计划,规避过剩库存与沉淀;与供应商建立战略合作关系,确保原料品质与供应链稳定。科学仓储管理:依据物料属性定制存储环境,实行**先出原则,定期盘点,减少损耗与滞销风险。二、生产效能:提速减耗,精益求精流程再造与设备升级流程优化:运用价值流图分析,定位生产瓶颈,推行自动化改造与信息化集成,缩短生产周期,降低单位能耗与人工成本。设备运维革新:建立健全预防性维护机制,及时引进高精尖技术装备,保障生产连贯性与效率,缩减非计划停机造成的资源浪费。三、人力资源:育才留智。在PCBA生产加工中,企业文化塑造公司的价值观和工作氛围。奉贤区怎么选择PCBA生产加工有哪些

在PCBA生产加工中,价格策略反映了成本结构和市场定位。哪里有PCBA生产加工评价好

SMT加工中常见的质量问题有哪些在SMT(SurfaceMountTechnology,表面贴装技术)加工过程中,由于涉及精密的操作和复杂的工艺链,出现一定的质量问题在所难免。这些问题可能源于物料、设备、工艺设置或人为因素等多个方面,如果不加以妥善控制,会对产品的性能和可靠性造成严重影响。以下是SMT加工中常见的几类质量问题:1.焊接不良(SolderDefects)焊接问题是SMT加工中**为普遍的质量**,主要表现为:空焊(Non-wetting)/不润湿:焊锡未能完全浸润金属表面,通常是由于焊盘或焊锡合金的表面氧化或污染所致。桥接(Bridging):两个或更多个不应相连的焊点之间形成了焊锡桥梁,通常由焊膏过多或印刷不均造成。墓碑效应(Tombstoning):贴装的芯片元件一端抬起脱离焊盘,形似墓碑,常见于轻小型双端元件。少锡(InsufficientSolder):焊点中的焊锡量不足以形成可靠的电气连接,可能是焊膏量不足或焊接温度不够造成的。多锡(ExcessSolder):焊点中含有过多的焊锡,可能导致桥接或外形不符合规定。冷焊(ColdSolderJoints):焊点呈现粗糙、无光泽的外观,表明焊锡没有充分熔化,常常是因为焊接温度过低或者焊接时间太短。2.元件放置错误(ComponentPlacementErrors)错位。哪里有PCBA生产加工评价好

- 湖北新型的PCBA生产加工比较好 2025-07-16

- 大规模的PCBA生产加工口碑如何 2025-07-16

- 奉贤区怎么选择PCBA生产加工组装厂 2025-07-16

- 上海PCBA生产加工哪里有 2025-07-15

- 闵行区哪里PCBA生产加工ODM加工 2025-07-15

- 闵行区哪里PCBA生产加工哪里找 2025-07-15

- 湖北大型的PCBA生产加工排行 2025-07-15

- 大型的PCBA生产加工口碑好 2025-07-15