在当今科技飞速发展的时代,半导体器件作为信息技术的重要组件,其性能的提升直接关系到电子设备的运行效率与用户体验。先进封装技术作为提升半导体器件性能的关键力量,正成为半导体行业新的焦点。通过提高功能密度、缩短芯片间电气互联长度、增加I/O数量与优化散热以及缩短设计与生产周期等方式,先进封装技术为半导体器件的性能提升提供了强有力的支持。未来,随着技术的不断进步和市场需求的持续增长,先进封装技术将在更多领域发挥重要作用,为半导体行业的持续发展贡献力量。精确的图案转移是制造高性能半导体器件的基础。海南微流控半导体器件加工

半导体器件加工完成后,需要进行严格的检测和封装,以确保器件的质量和可靠性。检测环节包括电学性能测试、可靠性测试等多个方面,通过对器件的各项指标进行检测,确保器件符合设计要求。封装则是将加工好的器件进行保护和连接,以防止外部环境对器件的损害,并便于器件在系统中的使用。封装技术包括气密封装、塑料封装等多种形式,可以根据不同的应用需求进行选择。经过严格的检测和封装后,半导体器件才能被安全地应用到各种电子设备中,发挥其应有的功能。湖南半导体器件加工流程离子注入技术可以实现半导体器件的精确掺杂和改性。

漂洗和干燥是晶圆清洗工艺的两个步骤。漂洗的目的是用流动的去离子水彻底冲洗掉晶圆表面残留的清洗液和污染物。在漂洗过程中,需要特别注意避免晶圆再次被水表面漂浮的有机物或颗粒所污染。漂洗完成后,需要进行干燥处理,以去除晶圆表面的水分。干燥方法有多种,如氮气吹干、旋转干燥、IPA(异丙醇)蒸汽蒸干等。其中,IPA蒸汽蒸干法因其有利于图形保持和减少水渍等优点而备受青睐。晶圆清洗工艺作为半导体制造流程中的关键环节,其质量和效率直接关系到芯片的性能和良率。随着技术的不断进步和市场需求的变化,晶圆清洗工艺也在不断创新和发展。未来,我们可以期待更加环保、高效、智能化的晶圆清洗技术的出现,为半导体制造业的可持续发展贡献力量。

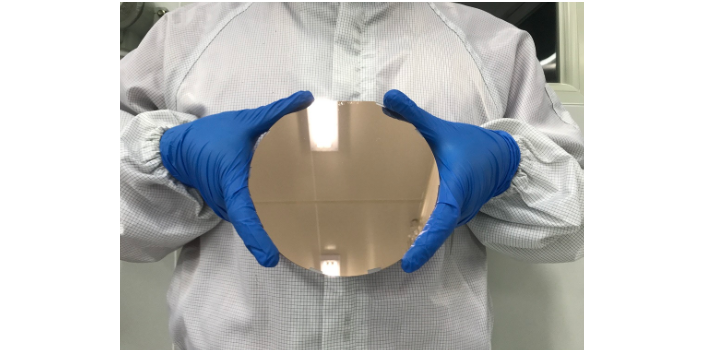

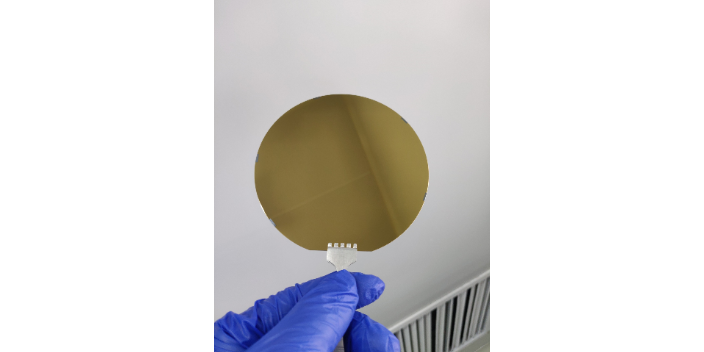

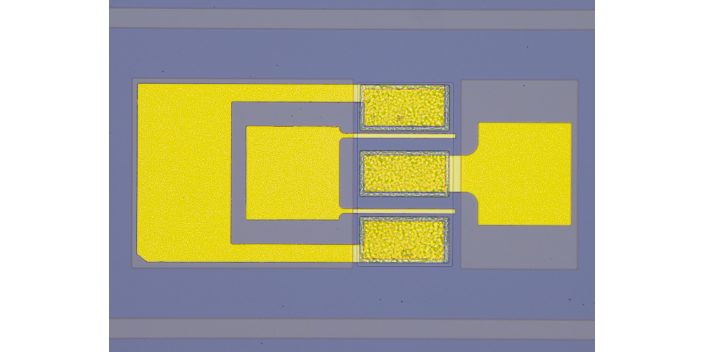

金属化是半导体器件加工中的关键步骤之一,用于在器件表面形成导电的金属层,以实现与外部电路的连接。金属化过程通常包括蒸发、溅射或电镀等方法,将金属材料沉积在半导体表面上。随后,通过光刻和刻蚀等工艺,将金属层图案化,形成所需的电极和导线。封装则是将加工完成的半导体器件进行保护和固定,以防止外界环境对器件性能的影响。封装材料的选择和封装工艺的设计都需要考虑到器件的可靠性、散热性和成本等因素。通过金属化和封装步骤,半导体器件得以从实验室走向实际应用,发挥其在电子领域的重要作用。半导体器件加工中的设备需要高度自动化,以提高生产效率。

电气设备和线路必须定期进行检查和维护,确保其绝缘良好、接地可靠。严禁私拉乱接电线,严禁使用破损的电线和插头。操作人员在进行电气维修和操作时,必须切断电源,并挂上“禁止合闸”的标识牌。对于高电压设备,必须由经过专门培训和授权的人员进行操作,并采取相应的安全防护措施。严禁在工作区域内使用明火,如需动火作业,必须办理动火许可证,并采取相应的防火措施。对于易燃易爆物品,必须严格控制其存储和使用,采取有效的防爆措施,如安装防爆电器、通风设备等。定期进行防火和防爆演练,提高员工的应急处理能力。半导体器件加工的目标是在晶圆上制造出各种功能的电子元件。半导体器件加工工厂

半导体器件加工需要考虑器件的集成度和功能的多样性。海南微流控半导体器件加工

磁力切割技术则利用磁场来控制切割过程中的磨料,减少对晶圆的机械冲击。这种方法可以提高切割的精度和晶圆的表面质量,同时降低切割过程中的机械应力。然而,磁力切割技术的设备成本较高,且切割速度相对较慢,限制了其普遍应用。近年来,水刀切割作为一种新兴的晶圆切割技术,凭借其高精度、低热影响、普遍材料适应性和环保性等优势,正逐渐取代传统切割工艺。水刀切割技术利用高压水流进行切割,其工作原理是将水加压至数万磅每平方英寸,并通过极细的喷嘴喷出形成高速水流。在水流中添加磨料后,水刀能够产生强大的切割力量,快速穿透材料。海南微流控半导体器件加工