在工业生产中,电机作为重要动力源,其稳定运行直接关系到生产线的效率与安全性。电机故障诊断因此成为维护工作中不可或缺的一环。这一过程涉及对电机运行状态的全方面监测与深入分析,旨在及时发现并准确识别潜在的故障因素。通过采用先进的传感器技术,如振动传感器、温度传感器及电流监测器等,可以实时收集电机的运行数据,并运用信号处理技术提取故障特征。结合机器学习算法或专业人士系统,对收集到的数据进行智能分析,能够自动判断电机是否存在不平衡、轴承损坏、绕组短路等常见故障,并预测故障发展趋势。及时的电机故障诊断不仅有助于减少非计划停机时间,提高生产效率,还能有效避免因故障扩大而引发的安全事故,保障生产线的长期稳定运行。因此,不断提升电机故障诊断的精确度与效率,是工业4.0时代智能制造发展的重要方向之一。电机控制技术研究,助力新能源汽车。海口三相交流异步电机矢量控制实验

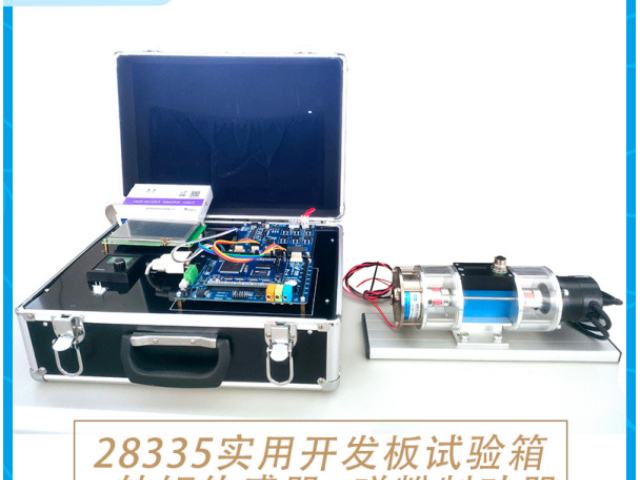

小功率电机实验平台是电气工程、自动化控制及机电一体化等领域教学与研究的重要工具。该平台通常集成了多种类型的小功率电机,如直流电机、步进电机、伺服电机等,并配备了相应的驱动控制模块、测量仪器及软件界面,旨在提供一个直观、可操作的实验环境。学生和研究人员可以在此平台上进行电机的性能测试、控制算法验证、运动轨迹规划等实验,深入理解电机的工作原理、控制策略及其在不同应用场景下的表现。通过动手实践,不仅能够巩固理论知识,还能培养解决实际问题的能力,为未来的工程设计和科学研究打下坚实的基础。小功率电机实验平台还具备灵活性和可扩展性,可根据教学或研究需求进行定制化配置,满足多样化的实验需求。贵州新能源电机控制电机控制软件升级,增强安全性能。

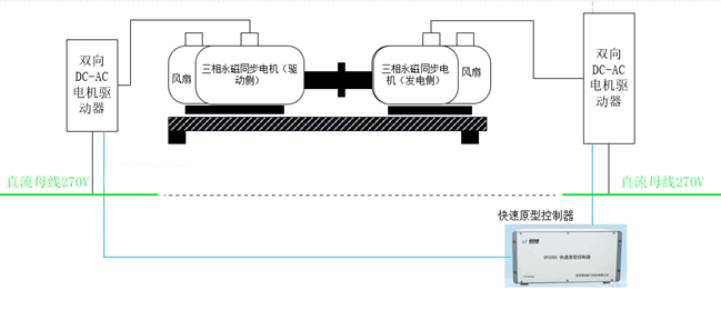

在电机控制与系统研究的领域中,电机突减载实验是一项至关重要的实验,它旨在模拟电机在实际运行过程中突然失去负载或负载急剧减小的工况。这种实验不仅能够帮助工程师深入理解电机在动态变化负载条件下的响应特性,还能有效评估电机控制系统的稳定性、调节速度以及抗扰动能力。实验过程中,通常会将电机连接至一个可调节的负载装置,如磁粉制动器或水力负载装置,并通过控制系统精确控制负载的大小。在电机稳定运行于某一特定负载后,迅速减小负载至预设的较低水平,同时利用数据采集系统记录电机转速、电流、电压等关键参数的变化情况。

集成化电机控制作为现代工业自动化的重要技术之一,正引导着制造业向更高效、更智能的方向发展。它通过将电机驱动系统、传感器、控制器及通讯接口等关键组件高度集成,实现了电机控制的小型化、模块化与智能化。这种集成化设计不仅大幅减少了系统布线复杂性和安装空间需求,还明显提升了系统的响应速度和控制精度。在工业自动化生产线、机器人技术、新能源汽车以及精密加工设备等领域,集成化电机控制技术的应用使得设备能够更灵活地适应复杂多变的工况需求,实现精确控制,同时降低了能耗,提高了整体运行效率。通过集成先进的算法与智能诊断功能,集成化电机控制系统还能实时监测电机状态,预测潜在故障,为设备的预防性维护提供有力支持,进一步保障了生产线的连续稳定运行。交流电机控制能够与其他智能系统进行无缝对接,实现智能制造和自动化生产。

在无刷直流电机(BLDC)控制领域,无位置传感器控制技术是一项重要且前沿的技术。该技术通过高级算法和信号处理手段,实现了对电机转子位置的间接检测,从而省去了传统物理位置传感器的使用。这一创新不仅简化了电机结构,降低了系统成本,还提高了系统的可靠性和环境适应性。无位置传感器控制依赖于电机本身的电气特性,如反电动势(BEMF)或电流波形,通过实时监测这些信号并应用如滑模观测器、扩展卡尔曼滤波器或模型参考自适应控制等算法,精确估算出转子的位置与速度。这种控制方法使得无刷直流电机在电动汽车、家电、工业自动化等多个领域得到普遍应用,推动了电机控制技术的进一步发展与进步。集成化电机控制提高了系统的整体性能。贵州新能源电机控制

电机控制可以通过控制电机的电流和电压的波形和频率来实现电机的电磁温升控制和电磁散热控制。海口三相交流异步电机矢量控制实验

在当今社会,环保已成为全球共识,而环保电机控制技术的革新则是推动绿色发展的重要力量。随着工业化和城市化的加速,传统电机在能效转换过程中往往伴随着较高的能耗与碳排放,对环境构成了不小的压力。环保电机控制技术通过引入先进的算法与优化策略,如矢量控制、直接转矩控制以及智能变频调速等,实现了电机运行的高效化、精确化。这些技术不仅能明显提升电机的能效比,减少能源浪费,还能有效降低电机运行时的噪音与振动,改善工作环境。环保电机控制系统往往具备故障自诊断与远程监控功能,便于及时发现并解决问题,进一步保障了系统的稳定运行与长期效益。因此,环保电机控制技术的普遍应用,对于促进节能减排、实现可持续发展目标具有重要意义。海口三相交流异步电机矢量控制实验