为了提高D型真空腔体-2.1的耐腐蚀性和使用寿命,还需进行表面处理。常见的处理方法包括电镀、喷涂耐腐蚀涂层或进行阳极氧化等。这些处理不仅能增强腔体的表面硬度和耐磨性,还能有效隔绝外界环境因素对腔体内部的影响。同时,对于某些特殊应用场合,还需在腔体表面涂覆防静电或防辐射涂层,以满足特定的防护需求。在整...

- 品牌

- 畅桥

- 型号

- 齐全

- 类型

- 等离子清洗机

- 用途

- 商用

多边形真空腔体在科研、工业生产、航空航天等多个领域具有普遍的应用前景。在科研领域,多边形腔体可用于模拟特定环境,为科学研究提供重要支持;在工业生产中,多边形腔体可用于真空镀膜、真空热处理等工艺过程,提高生产效率和产品质量。随着科技的不断发展,多边形真空腔体的加工技术也将不断创新和完善,为更多领域提供更加高效、可靠的解决方案。同时,随着材料科学的进步和新型材料的不断涌现,多边形真空腔体的性能和应用范围也将不断拓展和提升。严格的质量管理体系,保障腔体加工品质。多边形真空腔体加工服务平台

密封系统是圆筒形真空腔体性能的关键保障。设计时需考虑多种密封方式,如金属密封、橡胶密封、波纹管密封等,根据腔体的使用条件和要求选择合适的密封结构。为实现高效密封,常采用多层密封设计,并在密封面上涂覆润滑剂或密封胶,以降低摩擦和泄漏率。此外,还需设置检漏系统,定期对腔体进行检漏测试,确保真空度始终保持在规定范围内。圆筒形真空腔体的真空度维持,依赖于高效稳定的真空泵组及智能控制系统。泵组通常包括粗抽泵、主泵和维持泵,通过逐级抽气的方式,将腔体内的气体分子抽出,达到所需的真空度。控制系统则负责监控腔体内的真空度、温度等参数,并根据预设条件自动调节泵组的工作状态。同时,控制系统还具备报警和故障诊断功能,确保在出现异常情况时能及时响应和处理。半导体真空腔体方案费用腔体加工的每一个细节都充满了挑战,但也是机遇所在。

立式真空储气罐的真空度是其重要性能指标之一。在罐体加工完成后,需进行严格的真空处理。我们采用高效的真空泵组,对罐内进行抽真空作业,同时监控真空度变化,确保达到设计要求的真空度水平。抽真空过程中,还需注意防止油蒸气、水分等杂质进入罐内,以免影响真空度保持时间。真空处理完成后,进行严格的检漏测试,包括氦质谱检漏、卤素检漏等方法,确保罐体无泄漏点,满足真空密封要求。为提高立式真空储气罐的耐腐蚀性和美观度,我们对其表面进行精细处理和涂装。首先,对罐体表面进行喷砂处理,以去除焊接飞溅、氧化皮等杂质,并增加表面粗糙度,提高涂层的附着力。然后,根据客户需求和工作环境条件,选择合适的防腐涂料进行涂装。涂装过程中,严格控制涂料配比、喷涂厚度及固化条件等参数,确保涂层质量均匀、无流挂、无气泡等缺陷。涂装完成后,进行必要的后处理如烘干、打磨等,使涂层更加平整光滑,提高整体美观度。

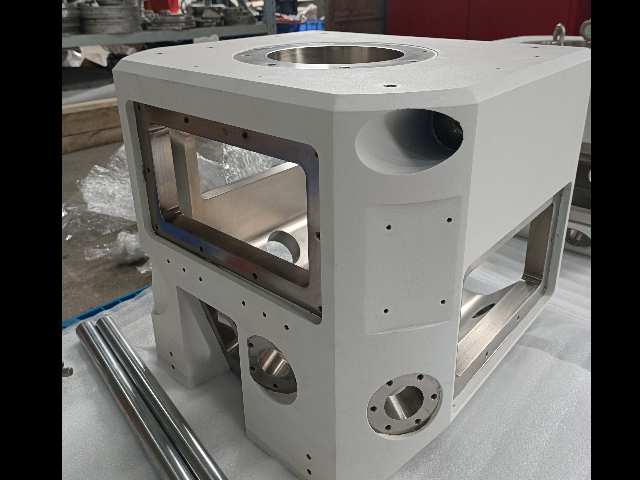

无缝铝合金真空腔体加工,是高级制造领域中的一项精密技术,它融合了材料科学、机械加工、真空技术等多个学科的前沿成果。这种腔体采用高质量的铝合金材料,通过先进的铸造或锻造工艺,确保结构无缝隙,有效减少气体渗透,为需要高真空环境的科学实验、精密测量及工业应用提供了坚实保障。其独特的无缝设计不仅提升了腔体的密封性,还增强了整体结构的稳定性和耐用性,是半导体制造、航空航天、光学研究等领域不可或缺的关键部件。腔体加工的每一个环节都需要严格的质量控制。

为了提高真空腔体的综合性能,如耐磨性、耐腐蚀性及导热性等,常需对其表面进行特殊处理。常见的表面处理技术包括电镀、喷涂、阳极氧化及化学抛光等。这些技术能有效改善材料表面的微观结构和化学成分,从而增强其各项物理化学性能。特别是在极端真空环境下,合适的表面处理技术能明显减少气体吸附和放气现象,提升腔体的真空保持能力和使用寿命。为确保真空腔体的加工质量,建立完善的质量控制与检测体系至关重要。从原材料进厂到成品出库,每一道工序都需经过严格的质量把关。这包括原材料的化学成分与力学性能检测、加工过程中的尺寸精度与形位公差控制、以及成品阶段的密封性测试、真空度检测与功能验证等。通过采用先进的检测设备和技术手段,如激光扫描仪、三坐标测量机及高精度真空计等,实现对加工质量的全方面监控和精确评估。腔体加工完成后,严格检测确保无瑕疵。太原球形真空腔体加工

高效冷却系统,保障腔体加工持续稳定。多边形真空腔体加工服务平台

铝合金真空腔体的加工工艺流程复杂而精细,包括原材料准备、数控切割、精密铣削、抛光、清洗、焊接及真空测试等多个环节。在数控切割阶段,利用高精度激光切割机或水刀切割技术,确保腔体轮廓的精确性。随后,通过多轴联动铣床进行精密铣削,去除多余材料,形成复杂的三维结构。抛光处理则进一步提升表面光洁度,减少表面粗糙度对等离子体行为的影响。焊接过程中,采用氩弧焊或激光焊等先进技术,确保焊缝质量,同时避免对铝合金材料造成热损伤。多边形真空腔体加工服务平台

- 等离子清洗机铝合金真空腔体加工费用标准 2024-12-31

- 昆明矩形真空腔体加工 2024-12-31

- 真空炉体加工价格 2024-12-30

- 银川真空烘箱腔体加工 2024-12-30

- 嘉兴镀膜机腔体加工 2024-12-28

- 真空炉体加工收费 2024-12-28

- 真空烘箱腔体加工服务方案价钱 2024-12-28

- 半导体真空腔体加工服务价格 2024-12-28

- 南宁矩形真空腔体加工 2024-12-26

- 矩形真空腔体加工费用 2024-12-26

- 杭州立式真空储气罐加工 2024-12-26

- 多边形镀膜机腔体加工收费 2024-12-26

-

镀膜机腔体加工服务方案价钱 2024-12-24 08:07:49随着智能制造技术的兴起,自动化、智能化将成为未来加工领域的主流趋势。通过引入机器人、智能传感器、物联网等先进技术,实现加工过程的自动化控制与优化调整,提高生产效率和产品一致性。随着材料科学的深入发展,新型铝合金材料如强度高的铝合金、耐腐蚀铝合金等不断涌现,为真空腔体的设计与制造提供了更多可能性。此外...

-

无锡D型真空腔体-2.1加工 2024-12-24 04:01:05根据具体需求,还可进行电镀、喷涂等表面处理工艺,以增强腔体的耐腐蚀性和美观性。研磨抛光与表面处理是提升镀膜机腔体品质的重要步骤。在多边形镀膜机腔体加工的阶段,需进行严格的质量检测。这包括尺寸测量、形状检查、表面粗糙度测试及功能验证等多个方面。通过高精度测量仪器和专业的检测方法,确保腔体的各项性能指标...

-

D型真空腔体加工服务价钱 2024-12-23 19:01:02球形真空腔体的加工通常采用数控铣削、车削、磨削以及电火花加工等多种精密加工技术。数控技术能够确保加工过程的精确控制,而电火花加工则适用于处理难以用传统切削方法加工的复杂形状和硬质材料。在加工过程中,还需采用多次粗加工、半精加工和精加工的组合工艺,逐步逼近设计尺寸和形状要求,得到符合标准的球形真空腔体...

-

矩形真空腔体加工哪家靠谱 2024-12-23 23:01:03随着半导体技术的飞速发展,对真空腔体的要求也日益严苛。近年来,材料科学的进步促使了新型高性能材料的研发与应用,如高纯度不锈钢、陶瓷复合材料等,这些材料不仅提高了腔体的耐用性和稳定性,还进一步降低了污染风险。同时,智能化控制系统的引入,使得真空腔体能够实现更精确的压力控制和过程监控,提高了生产效率和产...

-

上海真空铝合金腔体生产公司

2024-12-31 -

西安真空腔体订制

2024-12-31 -

昆明矩形真空腔体加工

2024-12-31 -

无锡镀膜机真空腔体

2024-12-30 -

真空炉体加工价格

2024-12-30 -

特材真空腔体生产商家

2024-12-30 -

银川真空烘箱腔体加工

2024-12-30 -

真空腔体铝合金供货报价

2024-12-30 -

江苏连续式真空腔体定制价格

2024-12-30