- 品牌

- 模具

- 型号

- 凯思金

- 材质

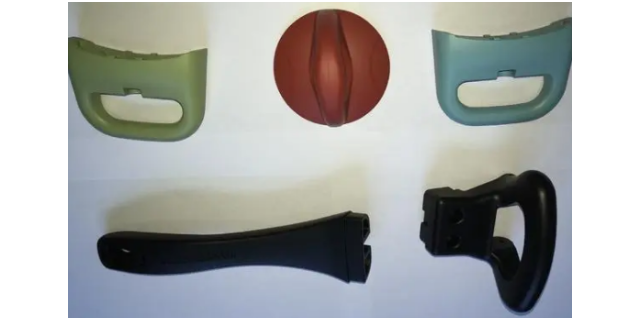

- PE,PP,PC,PO,***S,EVA,PVC,PET,PVA

- 产地

- 东莞

- 厂家

- 东莞市凯思金智能科技有限公司

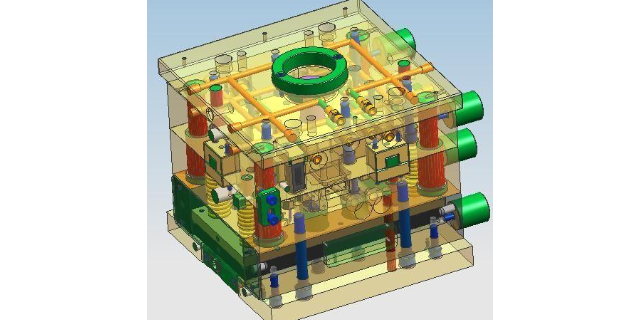

注塑机的基本结构注塑机主要由注射系统、合模系统、液压系统、电气控制系统等组成。注射系统负责将熔融的塑料注入模具中,合模系统负责模具的开合,液压系统提供注塑机运行的动力,电气控制系统则控制整个注塑机的运行。模具的设计与制造模具是注塑成型的关键部件,其设计直接影响到制品的质量、形状和尺寸。模具通常由动模和定模两部分组成,动模随注射机移动,定模则固定在注塑机上。模具的制造需要经过精密的加工和装配,以确保其精度和稳定性。注塑成型可以实现多种颜色和效果,增加产品的美观性。东莞双色塑胶注塑成型报价

塑胶注塑成型的未来趋势随着科技的进步和市场需求的不断变化,塑胶注塑成型技术也在不断发展和创新。以下是一些可能的未来趋势:1.智能化发展:借助人工智能和机器学习技术,实现塑胶注塑成型的自动化和智能化发展。例如通过实时监测生产过程中的各种参数和数据来优化生产过程和提高产品质量;通过智能算法进行模具设计和优化以缩短开发周期和降低成本等。2.绿色环保:随着环保意识的增强和相关法规的日益严格,塑胶注塑成型的环保性将越来越受到关注。未来可能会采用更环保的材料和生产工艺来减少对环境的影响;同时加强废品回收和再利用以降低资源消耗和废弃物排放。3.高性能材料应用:随着高性能塑料材料的不断涌现和应用需求的提高,塑胶注塑成型技术将面临更多挑战和机遇。例如需要适应更高温度和压力下的注塑成型;开发适用于特殊环境和用途的高性能塑料制品等。4.个性化定制:随着消费者需求的多样化和个性化趋势的加强。凤岗双色塑胶注塑成型生产商注塑成型行业的竞争日益激烈,企业需要不断创新和提高技术水平以保持竞争力。

塑胶注塑成型,也称为注射模塑成型,是一种注射兼模塑的成型方法。在一定温度下,通过螺杆搅拌完全熔融的塑料材料,用高压射入模腔,经冷却固化后,得到成型品。该方法适用于形状复杂部件的批量生产,是重要的加工方法之一。注塑成型过程大致可分为以下6个阶段:合模、射胶、保压、冷却、开模、制品取出。上述工艺反复进行,就可批量周期性生产出制品。热固性塑料和橡胶的成型也包括同样过程,但料筒温度较热塑性塑料的低,注射压力却较高,模具是加热的,物料注射完毕在模具中需经固化或硫化过程,然后趁热脱膜。该方法优点是生产速度快、效率高,操作可实现自动化,花色品种多,形状可以由简到繁,尺寸可以由大到小,而且制品尺寸精确,产品易更新换代,能成形状复杂的制件,适用于大量生产与形状复杂产品等成型加工领域。

塑胶注塑成型工艺流程:1.原材料准备注塑成型的首要步骤是准备原材料,通常为塑料粒子或颗粒。根据生产需求,选择合适的塑料类型,例如聚乙烯、聚丙烯、聚氯乙烯等。确保原材料的质量和稳定性,以满足生产要求和产品性能标准。2.干燥某些塑料原料在潮湿环境下容易受到影响,因此需要进行干燥处理。通过加热或通风的方式去除原料中的水分,以保证生产出的塑胶制品性能稳定。3.配料与着色根据生产要求,将基础塑料原料与添加剂、色母等混合,以调整材料性能或赋予制品特定颜色。配料过程中需严格控制配比,确保材料均匀性。4.塑化与混炼通过加热和搅拌,使塑料原料熔融成为黏流态,以便注射入模具中。在此过程中,需对温度、压力和时间进行精确控制,以确保塑料充分熔融并保持良好的流动性。5.注射成型熔融的塑料通过注塑机注射入模具中,填满模具的型腔。注射过程中,注塑机的压力和速度需根据塑料类型和产品要求进行调节,以确保注射过程的稳定性和准确性。6.冷却塑料制品在模具中冷却定型,此阶段需控制冷却时间和温度,以获得良好的结晶度和产品强度。冷却时间的长短和温度的高低直接影响制品的尺寸和外观。7.脱模与后处理当塑料制品冷却到一定程度时,从模具中脱出。对于薄壁和精细结构的塑胶产品,需要使用高速注塑成型技术以确保产品质量和生产效率。

塑胶注塑成型是一种塑料成型加工工艺,其作用主要体现在以下几个方面:1.高效生产:注塑成型具有成型速度快、生产效率高的优点,适用于大批量、高精度、复杂形状的塑料制品生产,如电子产品外壳、汽车配件、家电配件等。2.复杂形状制造:注塑成型可以将加热融化的塑料材料注入到模具中,经过冷却和固化后,形成具有一定形状、尺寸和功能的塑料制品。因此,它可以制造具有复杂结构的零部件,满足不同行业的需求。3.精度控制:通过精确的模具设计和制造技术,注塑成型可以实现塑料制品的高精度控制,确保产品质量。4.成本降低:注塑成型具有较低的生产成本,因为它可以通过大批量生产来降低单位产品的成本。此外,随着技术的不断发展,注塑设备的自动化程度不断提高,进一步降低了人力成本。5.材料多样性:注塑成型可以使用多种类型的塑料材料,包括热塑性塑料和热固性塑料。这为产品设计提供了更多的选择,可以满足不同的性能要求。6.环保性:与传统的金属加工相比,注塑成型可以减少废料和能源的消耗。同时,随着环保意识的提高,越来越多的可回收和生物降解的塑料材料被开发出来,进一步提高了注塑成型的环保性。塑胶注塑成型产品的质量和性能受到原材料、工艺和设备等多方面因素的影响。东坑加工塑胶注塑成型

选择合适的塑料材料和注塑工艺,可以降低生产成本和提高产品质量。东莞双色塑胶注塑成型报价

塑胶注塑成型是一种常见的制造工艺,用于将热塑性塑料转化为固定形状的制件。在注塑成型过程中,可能会遇到多种问题,以下是一些常见的问题及其可能的原因和解决方案:1.浇口堵塞:浇口是注塑模具中流入口的狭小部分,如果浇口太小、太大或位置不当,都可能导致堵塞。解决方案可能包括扩大浇口或更改其位置。2.填充不足:当塑料没有完全填充模具时,会发生填充不足。这可能是由于注射速度太慢、模具温度太低或塑料流动性差所引起的。增加注射速度或升高模具温度,或者更改塑料的配方以改善其流动性,可能会解决这个问题。3.溢料:当塑料在模具中过度填充时,会发生溢料。这可能是由于注射速度太快或注射压力太高所导致的。降低注射速度或减小注射压力,可以减少溢料的产生。4.颜色不均:在注塑过程中,塑料的颜色可能不会均匀分布。这可能是由于塑料的混合不均匀或色母粒的添加量不当所引起的。优化塑料的混合过程或调整色母粒的添加量,可以使颜色更加均匀。5.收缩痕:当塑料冷却时,模具的某些部分可能收缩得更快,导致收缩痕的产生。这可能是由于模具温度太高或塑料的热收缩性所引起的。降低模具温度或调整塑料的配方,可以减少收缩痕的出现。东莞双色塑胶注塑成型报价

- 常平仪器外壳塑胶注塑成型公司 2024-04-04

- 佛山透明塑胶注塑成型 2024-04-04

- 大岭山金属包胶塑胶注塑成型厂家 2024-04-04

- 梅州售货机塑胶注塑成型厂家 2024-04-04

- 黄江二次包胶塑胶注塑成型加盟 2024-04-04

- 塘夏仪器外壳塑胶注塑成型厂 2024-04-04

- 樟木头透明塑胶注塑成型 2024-04-04

- 珠海齿轮塑胶注塑成型厂家 2024-04-04

- 大朗灯罩外壳塑胶注塑成型批发价 2024-04-04

- 桥头透明塑胶注塑成型批发价 2024-04-04

- 桥头压克力塑胶注塑成型加盟 2024-04-04

- 潮州双色塑胶注塑成型批发价 2024-04-04