- 品牌

- 源桐合金电极

- 型号

- C17500、C18150、C15760

- 适用范围

- 电阻焊点焊、碰焊、滚焊

- 材质

- 铍钴铜、铬锆铜、氧化铝铜

- 产品别名

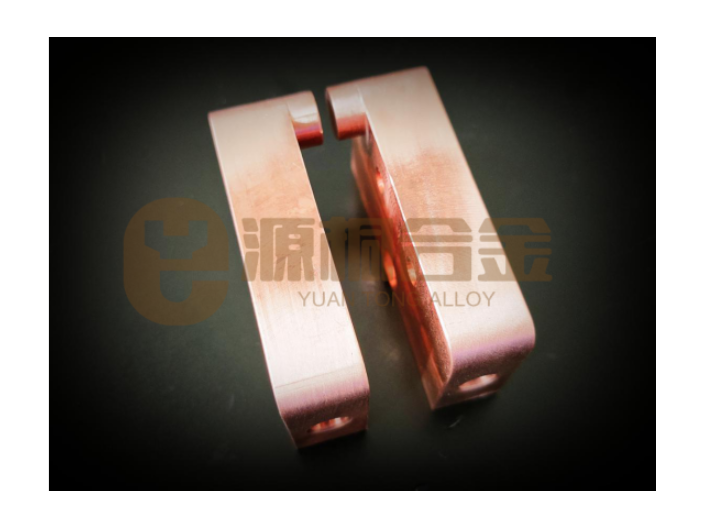

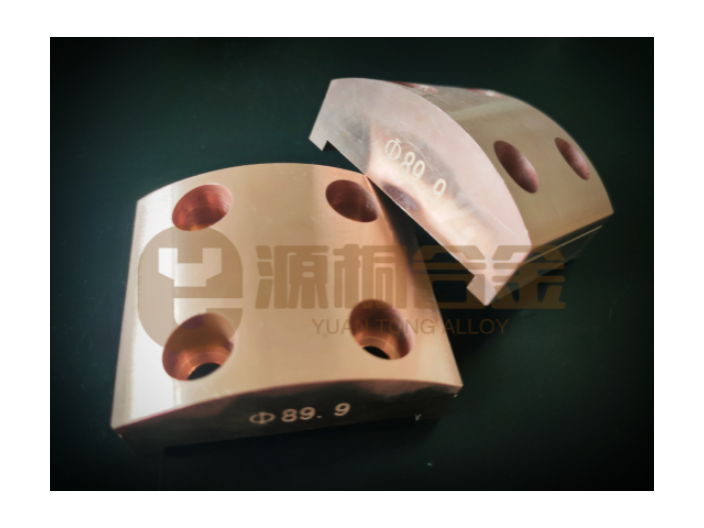

- 点焊电极、碰焊电极、滚焊电极

- 规格

- 按图定制

- 产地

- 深圳

- 厂家

- 源桐合金制品(深圳)有限公司

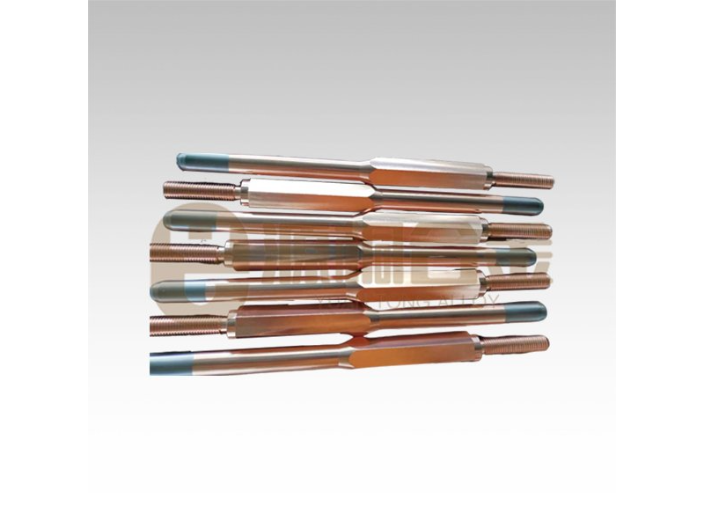

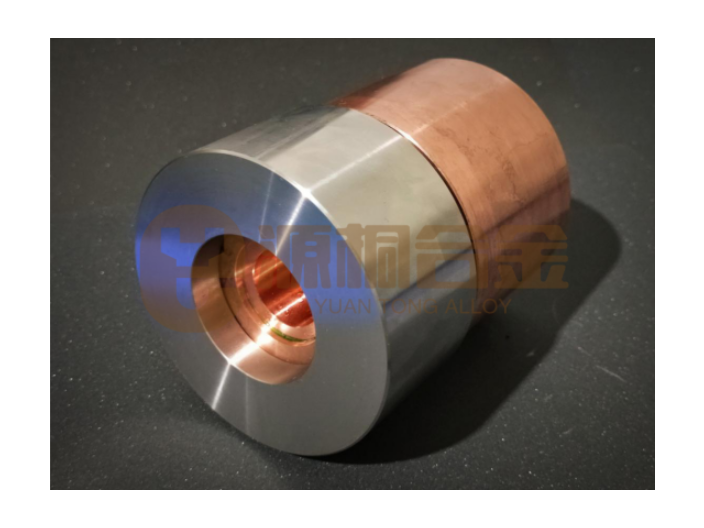

电阻焊是将被焊工件压缩在正负极间,利用大电流在工件与焊接接触面间产生的电阻热,将工件接触面加热至塑性或部分熔化状态,并在压力之下形成焊缝接头的焊接方法。源桐公司专业生产电阻焊电极。从原材料的生产,到机械加工成品电极,源桐在汽车点焊有将近20年的经验。我们可以不但提供标准电极,还可根据客户的图纸加工电极。我们擅长定制特殊材料的汽车点焊部件的焊接部件。我们的目标是帮助客户的电极延长使用寿命,提高焊接质量。源桐合金专业生产各种规格的钨电极,钼电极,镶嵌电极等高级品质微点焊电极头.电阻点焊是一种应用广大的连接技术。焊接过程是在一定的压力之下进行的。大量电流流过电极间的工件。由于接触电阻和焦耳热的作用,在工件之内形成熔池,并使熔池冷却凝固。工件进行连接,焊接过程相当复杂,涉及电、热、机械和冶金现象的相互作用。焊接过程之中电极头在持续承受焊接压力的作用之下,要经历熔池的形成与冷却,强焊接工艺条件之下熔池还易发生飞溅,均会对电极头端面尺寸、形状及表面质量造成影响,使电极头端面加速磨损的同时其端面尺寸及形状也不再满足标准要求,影响焊接质量,因此要依据焊接材料及焊接工艺制定合理的电极头修磨制度。焊接时间过长,热损失大,材料缩放。焊接时间太短,焊接不足,焊点强度差。河北导电的电阻焊电极缺点

电阻焊电极是用于电阻焊接的工具,通常由导电材料制成,如铜、铝、钨等。电阻焊电极的作用是将电流传递到焊接部位,使其加热并熔化,从而实现焊接。电阻焊电极的形状和尺寸根据不同的焊接需求而有所不同,常见的有点焊电极、轮廓焊电极、切割电极等。电阻焊电极的质量和使用寿命对焊接质量和生产效率有重要影响,因此需要定期检查和维护。电阻焊电极的原理是利用电流通过电极和工件之间的接触面,产生局部高温,使工件表面熔化并与电极接触面融合,从而实现焊接的目的。电阻焊电极通常由导电材料制成,如铜、钨等,其形状和尺寸根据焊接工件的形状和大小而定。在焊接过程中,电极通过电流加热,将热量传递给工件,使其局部熔化,形成焊接接头。电阻焊电极的原理是利用电阻加热的原理,通过控制电流大小和时间来控制焊接质量。东莞定做电阻焊电极直径镶嵌电极的使用寿命是多长时间呢?

修磨电阻焊的方法主要包括以下几种:1.常规磨削:采用砂轮或金刚石砂轮进行磨削,以达到修整电极表面的目的。适用于电极表面有轻微损伤或需要精细修整的情况。2.电解修磨:利用电解作用将电极表面进行修整。适用于电极表面有严重损伤或需要大面积修整的情况。3.研磨修磨:采用研磨膏对电极表面进行修整。适用于电极表面有轻微划痕或需要提高表面粗糙度的情况。4.机械抛光:采用抛光轮或抛光膏对电极表面进行修整。适用于电极表面有轻微氧化或需要提高表面光洁度的情况。操作时需要注意:1.选择合适的修磨方法和工具,根据电极材料和表面质量要求进行选择。2.操作前需要对工具进行清洁和检查,确保工具完好无损。3.操作时需要保持稳定的压力和速度,避免过度修磨或损伤电极表面。4.修磨后需要对电极表面进行清洗和干燥,确保表面无残留物和无损伤。5.需要定期检查和更新修磨工具和材料,确保修磨质量和效果。

电阻焊电极是电阻焊设备中的重要组成部分,主要用于传递电流和热量,使工件加热并焊接在一起。电阻焊电极通常由铜或铜合金制成,具有良好的导电性和热传导性能。在使用电阻焊电极时,需要注意以下几点:1.选择适当的电极形状和尺寸,以适应不同的工件形状和大小。2.保持电极表面的清洁和平整,以确保电流和热量的传递效率。3.控制电极的压力和焊接时间,以确保焊接质量和稳定性。4.定期检查电极的磨损和损坏情况,及时更换或修复电极。5.根据不同的焊接要求,选择合适的电极材料和涂层,以提高焊接质量和效率。电阻焊电极的价格贵不贵?

电阻焊电极的优点与缺点 1、焊接两个相似金属工件 2、高度自动化 3、生产效率高 4、不需要其它辅助耗材 5、环保 电阻焊缺点 1、焊接工件厚度局限 2、高导电材料焊接效率低 3、需要足够的功率 任何一种焊接工艺不可能适合所有产品焊接,但是可以根据产品的焊接工艺需求,选择合适的电阻焊或其它焊接工艺。这需要经过专业的焊接研发人员评估,具体需要知道产品的元素与机器打样后才能评估。行业常见问题 使用电阻焊设备焊接产品,需要根据产品的材质调整合适的焊接参数,例如电流大小、焊接时间、压力等。除了焊接参数之外,以下问题也影响产品的焊接质量。1、电极退化与磨损 2、工件之间有间隙 3、工件与电极未对准 4、多个焊点分流效应 5、收缩与热膨胀电极的形状和尺寸需要根据焊接工件的类型和厚度进行选择,以确保良好的热传导和电流分布。浙江加工电阻焊电极有哪些

电阻点焊是一种重要的连接方法,广泛应用于汽车、飞机等现代交通工具制造领域。河北导电的电阻焊电极缺点

超声波检测:超声波检测可以确定完全未焊透(零件间有间隙时)、气孔、缩孔和裂纹。然而,“粘着”很难(一种没有渗透),主要是因为形成“粘着”的氧化膜的厚度远远小于超声波检测仪所能检测到的尺寸。06涡流检测:涡流检测可检测熔核尺寸和未焊透缺陷。其原理是利用已建立的熔核直径与焊接区导电率间的关系进行比较。如,铝合金点焊熔核为正常尺寸时,焊接区导电率比母材降低10%~15%,而发生未焊透时只降低5%~7%。工作时,探头放置在焊点表面,产生的交变磁场在零件之中感应出涡流,涡流的大小取决于熔核的大小。如果熔核减小,金属的导电性就会增加,这会引起探头—零件系统的电参数发生变化,导致输出电压相位发生变化,从而引起测量仪表的指针发生相应的偏转。无损检测新技术:电阻焊是一种机械化、自动化程度较高的高效、先进的焊接方法。焊接接头质量在线自动检测技术一直是其发展方向和研究热点。(1)点焊接头实时射线成像自动检测:在航空航天产品之中,很多结构件采用铝合金点焊,对焊点质量要求很高。由于点焊接头内部结构的特点,通过射线照相可以在底片之上发现焊接接头外部的缺陷。但其检测效率很低,周期长。采用实时成像方法可以较好地解决这一问题。。河北导电的电阻焊电极缺点

根据材料的不同,电阻焊电极可以分为以下几类:高电导率铜及铜合金电极:这类电极材料具有中等硬度,电导率高,主要通过冷变形的强化方式达到性能要求。它们适用于铝及各种铝合金的焊接,也可用于部分镀层钢板的点焊。高硬度铜合金电极:这类电极的电导率适中,但硬度较高。它们通过冷作变形与热处理相结合的方式达到性能要求,适用于点焊低碳钢板、低合金钢、不锈钢、高温合金等。低电导率高硬度合金电极:这类电极的电导率较低,但硬度极高。它们通过热处理或冷变形与热处理相结合的方式达到性能要求,适用于点焊电阻率高、高温硬度较高的材料,如不锈钢高温合金等。电阻焊电极还用于焊接轨道车辆的各个部件,确保轨道交通设备的安全性和可靠性...

- 特色电阻焊电极销售价格 2024-12-23

- 广东现代电阻焊电极大概费用 2024-12-23

- 广东电阻焊电极标准 2024-12-23

- 广东现代电阻焊电极哪里有卖的 2024-12-22

- 广东发展电阻焊电极交易价格 2024-12-22

- 广东比较好的电阻焊电极厂家现货 2024-12-22

- 广东辅助电阻焊电极焊接 2024-12-21

- 广东特色电阻焊电极厂家 2024-12-21

- 广东发展电阻焊电极用途 2024-12-20

- 实用电阻焊电极缺点 2024-12-20

- 广东国内电阻焊电极标准 2024-12-19

- 广东创新电阻焊电极结构 2024-12-19

- 靠谱的电阻焊电极缺点 2024-12-19

- 广东特点电阻焊电极工艺 2024-12-19

- 本地附近电阻焊电极使用方法 2024-12-19

- 广东全自动电阻焊电极结构 2024-12-19

- 天津镶钨电极出厂价格 12-23

- 广东现代电阻焊电极大概费用 12-23

- 天津钨铜触头结构 12-23

- 广东电阻焊电极标准 12-23

- 广东现代电阻焊电极哪里有卖的 12-22

- 天津镶钨电极哪里有卖的 12-22

- 广东发展电阻焊电极交易价格 12-22

- 天津优势镶嵌电极 12-22

- 广东比较好的电阻焊电极厂家现货 12-22

- 天津镶钨电极销售价格 12-22